Консервирование плодов и овощей горячим способом без последующей стерилизации

Этот способ применяется для овощных консервов — огурцов, помидоров, а также для плодовых заготовок и компотов из цельных плодов.

Для данного способа консервирования сырье должно быть свежим, тщательно отмытым и отсортированным

По указанному способу консервы приготовляют в такой последовательности: уложенные в банки, баллоны овощи или плоды осторожно заливают кипящей водой в 3—4 приема. Влив порцию кипящей воды, банку или баллон поворачивают для обогрева стенок, чтобы стекло не растрескивалось от резких колебаний температуры

Залитые кипящей водой банки или баллоны накрывают чистой крышкой, оборачивают полотенцем и выдерживают в течение 5—6 минут. Затем воду сливают и вновь заливают банку или баллон кипящей водой, опять накрывают крышкой и выдерживают еще 5— 6 минут. При необходимости эту операцию повторяют третий раз.

После второй и третьей выдержки воду сливают и немедленно заливают кипящим маринадом — для огурцов и помидоров, кипятком — для фруктовых заготовок и кипящим сиропом — для компотов. Затем немедленно накрывают крышкой, укупоривают и проверяют качество укупорки. После укупорки банку или баллон ставят горлышком вниз. Охлаждение — воздушное.

Пастеризация консервов в банках

В тех случаях, когда необходимо стерилизовать консервы при температуре ниже кипения воды (например, для маринадов, компотов), тепловую обработку их производят при температуре воды в кастрюле 85—90 градусов. Такой способ называется пастеризацией.

При тепловой обработке консервов по способу пастеризации необходимо:

- применять только свежие отсортированные плоды или ягоды, тщательно отмытые от пыли;

- строго придерживаться температуры и времени пастеризации;

- перед укладкой тару тщательно вымыть и подвергнуть кипячению.

Для измерения температуры воды в кастрюле во время пастеризации пользуются термометром со шкалой до 150 градусов.

Сохранению консервов, приготовленных способом пастеризации, способствует наличие высокой кислотности. Пастеризовать можно вишни, кислые яблоки, неспелые абрикосы и другие кислотные плоды на заготовки и компоты.

Повторная стерилизация. Повторная или многократная (от двух до трех раз) стерилизация одной и той же банки с пищевыми продуктами, содержащими в больших количествах белок (мясо, птица и рыба), производится при температуре кипения воды.

При первой стерилизации погибают плесени, дрожжи и микробы. За время суточной выдержки после первой стерилизации оставшиеся в консервах споровые формы микроорганизмов прорастают в вегетативные и при вторичной стерилизации уничтожаются. В некоторых случаях консервы, например, мясные и рыбные, спустя сутки стерилизуются третий раз.

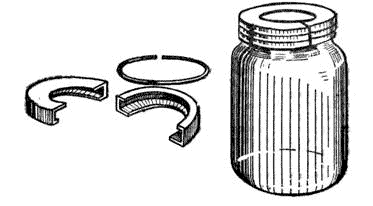

Для проведения в домашних условиях повторной стерилизации необходимо предварительно укупорить банки и надеть на крышки специальные зажимы или обоймы, чтобы крышки не сорвались с банок во время стерилизации. Зажимы или обоймы не снимаются до полного охлаждения банок (после стерилизации) во избежание срыва крышек и возможного ожога.

При пользовании банками типа «Векка» роль зажима играет пружина, которая находится на банке в течение всего времени стерилизации и охлаждения. Пружину можно снять только с охлажденной банки для проверки герметичности после каждой стерилизации.

Стерилизация консервов, предварительно укупоренных герметически

Для такого способа стерилизации необходимо иметь специальные металлические зажимы или обоймы для закрепления укупоренных крышек на банках. Это предотвращает их срыв в процессе стерилизации в результате расширения массы консервируемого продукта, а также оставшегося в банке воздуха при нагреве.

Щипцы для извлечения банок

Применение специальных зажимов позволяет укладывать банки в стерилизаторе в 2—3 ряда.

В банках, укупоренных герметически до стерилизации, образуется вакуум — от 100 до 300 мм ртутного столба. Следует помнить: чем выше температура продукта в банке в момент укупорки, тем больший получается вакуум.

Обойма-зажим для банок, укупоренных до стерилизации

Обойма-зажим для банок, укупоренных до стерилизации

Стерилизация консервов, расфасованных в банки «Векка»

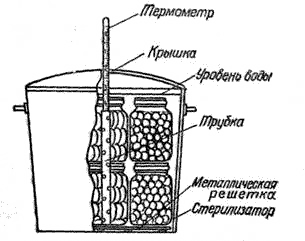

Для этой цели можно применять специальный стерилизатор, изготовленный из оцинкованного железа:

Стерилизатор для банок в 2-3 ряда

Стерилизатор для банок в 2-3 ряда

Стерилизатор состоит из цилиндрического сосуда с ручками, металлической решетки, установленной на дне сосуда, трубки, укрепленной на металлической решетке для установки в ней термометра, крышки с ручкой и термометра.

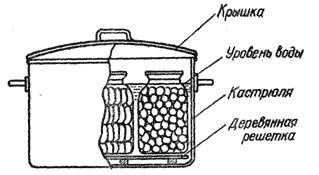

При отсутствии специального стерилизатора можно использовать выварку, на дне которой помещается деревянная решетка или металлическая сетка.

Стерилизацию консервов, расфасованных в банки «Векка», производят с укладкой банок в 1—2 ряда по высоте. Специальный стерилизатор вмещает до 20 банок емкостью по 0,5 л.

Последовательность стерилизации следующая. На банки с консервами накладывают резиновые кольца, накрывают крышками, закрепляют их обоймой или пружиной, банки выкладывают на решетку стерилизатора в 1—2 ряда, вливают подогретую воду на 1—2 см выше уложенных банок, накрывают стерилизатор крышкой и ставят на очаг. Затем устанавливают термометр и доводят воду до кипения. Этот момент и является началом времени стерилизации

После ее завершения вынимают термометр и стерилизатор снимают с очага, осторожно сливают воду, выкладывают банки на сухое полотенце крышками кверху и в таком положении оставляют для воздушного охлаждения

Обоймы или зажимы можно снимать только с холодных банок.

Стерилизация банок с консервами

Основным способом сохранения пищевого продукта без существенных изменений его вкусовых качеств — является стерилизация.

Способ стерилизации консервов в стеклянной таре с немедленной укупоркой жестяными крышками после кипячения очень удобен в домашних условиях. Он обеспечивает необходимую герметичность и вакуум в закачанной банке, достигающий 300—350 мм ртутного столба, способствует сохранности консервируемого продукта и его естественной окраске.

Стерилизация консервов в домашних условиях производится при температуре кипения воды.

Фруктовые компоты и овощные маринады можно стерилизовать при температуре воды 85 градусов (пастеризация). Но в этом случае пастеризуемые консервы должны находиться в стерилизаторе в 2—3 раза больше времени, чем в кипящей воде. Для определения температуры воды пользуются термометром.

| Количество соли на 1 л воды (в г) | Температура кипения (в °С) |

| 66 | 101 |

| 126 | 102 |

| 172 | 103 |

| 215 | 104 |

| 255 | 105 |

| 355 | 107 |

| 478 | 110 |

В отдельных случаях (например, для стерилизации зеленого горошка), когда температура кипения воды при стерилизации должна быть выше 100 градусов, в воду добавляют поваренную соль. При этом руководствуются такой таблицей:

Консервы, приготовленные в домашних условиях, стерилизуют в кастрюле, ведре или в специальном стерилизаторе. На дно посуды укладывают горизонтально деревянную или металлическую решетку. Она устраняет бой банок или баллонов во время стерилизации при резких колебаниях температуры. Не следует на дно стерилизатора укладывать ветошь или бумагу, так как это усложняет наблюдение за началом кипения воды и приводит к браку продукции вследствие недостаточного прогрева ее.

В кастрюлю наливают столько воды, чтобы покрыть плечики банок, то есть на 1,5—2,0 см ниже верха их горлышек.

Температура воды в кастрюле перед загрузкой наполненных банок должна быть не менее 30 и не более 70 градусов и зависит от температуры загружаемых консервов: чем она выше, тем выше начальная температура воды в стерилизаторе. Кастрюлю с уложенными в нее банками ставят на интенсивный огонь, накрывают крышкой и доводят до кипения, которое во время стерилизации не должно быть бурным.

Время стерилизации консервов отсчитывают с момента закипания воды.

Кастрюля, приспособленная для стерилизации

Кастрюля, приспособленная для стерилизации

Источник тепла на первом этапе стерилизации, то есть при подогреве воды и содержимого банок, должен быть интенсивным, так как при этом уменьшается время тепловой обработки продукта, и он получается высокого качества. Если пренебречь скоростью проведения первого этапа, то изготовленные консервы переварятся и будут иметь некрасивый внешний вид. Время подогрева воды в кастрюле до кипения устанавливается: для банок емкостью 0,5 и 1,0 л — не более 15 минут, а для 3-литровых баллонов — не более 20 минут.

На втором этапе, то есть собственно в процессе стерилизации, источник тепла должен быть слабые и лишь поддерживать температуру кипения воды. Время, указанное для второго этапа стерилизации, необходимо строго выдерживать для всех видов консервов.

Длительность процесса стерилизации зависит, главным образом, от кислотности, густоты или жидкого состояния массы продукта. Жидкие продукты стерилизуют в течение 10—15 минут, густые — до двух и более часов, продукты, имеющие кислотность — меньше времени, чем некислотные, так как кислая среда не благоприятствует развитию бактерий. Время, необходимое для стерилизации, зависит и от объема тары. Чем больше, тем дольше длится кипячение.

Время начала и окончания стерилизации рекомендуется записывать на отдельном листе бумаги

По окончании стерилизации банки осторожно извлекают из кастрюли и немедленно укупоривают ключом, проверяя качество закатки:. хорошо ли прикатана крышка, не проворачивается ли вокруг горлышка банки

хорошо ли прикатана крышка, не проворачивается ли вокруг горлышка банки.

Металлическая решетка

Стерилизация консервов в кастрюле

В продаже имеются специальные щипцы для извлечения горячих банок из кастрюли. Пользоваться ими очень удобно.

Укупоренные банки или баллоны укладывают горлышком вниз на сухое полотенце или бумагу, отделив их одну от другой, и в таком положении оставляют до охлаждения.

Историческое развитие пищевых продуктов

Асептическая обработка была заимствована из машины Олин Болл для холодного и горячего розлива (HCF), которая была разработана в 1927 году. Хотя HCF добилась успеха в улучшении сенсорных качеств обработанного шоколадного молока по сравнению с консервированным продуктом, использование этого оборудования было неудобным. затруднены его стоимостью, обслуживанием и негибкостью обработки контейнеров различных размеров, что приводит к отказу машины.

В 1940-х годах процесс Avoset был разработан Джорджем Гриндродом. Пищевые продукты, обработанные с использованием процесса Avoset, упаковывались под ультрафиолетовыми лампами и стерилизованным воздухом в помещении с избыточным давлением, чтобы не допустить попадания загрязняющих веществ в помещение для обработки. Стерилизация была достигнута за счет использования прямого впрыска пара при температуре 126–137 ° C (260–280 ° F) с последующим охлаждением. Пища, обработанная с использованием этой техники, была описана как «отличный кремовый продукт», и каждую минуту производилось 75–100 контейнеров.

Позже, в 1940-х годах, Мак-Кинли Мартин разработал метод Dole Aseptic Process. Переработанные продукты варьировались от супов до фирменных соусов, фруктов и молочных продуктов. Этот процесс состоял из четырех этапов:

- Стерилизация продукта путем нагревания и немедленного охлаждения

- Стерилизация тары и крышек паром

- Асептическое розлив охлажденных продуктов в предварительно простерилизованные контейнеры.

- Герметизация крышек в атмосфере насыщенного или перегретого пара

Асептическая машина Dole преодолела препятствия, вызвавшие отказ HCF, поскольку она могла обрабатывать контейнеры различных размеров, требовала меньше времени на техническое обслуживание и меньше затрат

Качество обработанных продуктов оставалось неизменным независимо от размера контейнера, что является важной характеристикой термочувствительных пищевых продуктов из-за короткого времени обработки. Гороховый суп обрабатывали с использованием асептической машины Dole в следующей дозировке: время нагрева 140–146 ° C (280–290 ° F) в течение 3,53 секунды, время выдержки 8,8 секунды и охлаждение до 32 ° C (90 ° F). ) за 14,0–17,0 секунд по сравнению с обычным временем обработки 40–70 минут при 115–121 ° C (240–250 ° F)

Отсутствие интереса со стороны потребителей вынудило отказаться от производства продуктов, которые обрабатывались в асептической машине Dole

) за 14,0–17,0 секунд по сравнению с обычным временем обработки 40–70 минут при 115–121 ° C (240–250 ° F). Отсутствие интереса со стороны потребителей вынудило отказаться от производства продуктов, которые обрабатывались в асептической машине Dole.

Эрик Валленберг , изобретатель Тетра Брикс

Рой Грейвс начал стерилизовать молоко в 1940-х годах. Молоко, полученное от коровы, прошло по трубопроводу в вакуумный резервуар, который затем нагревали до 285 ° F, а затем охлаждали до комнатной температуры. Продукт, расфасованный в металлические банки, был широко принят потребителями, не имеющими доступа к свежему молоку, в том числе американскими военными .

В 1959 году в пищевой промышленности появились многослойные контейнеры из бумаги, фольги и пластика, получившие название тетраэдр. В 1962 году шведская компания Tetra Pak представила этот контейнер на рынке США. Они продавали пастеризованное молоко и напитки в таре. Компания Роя Грейвса начала стерилизовать этот контейнер хлором и смогла асептически заполнить и герметично запечатать контейнер. Использование этих контейнеров не было принято американскими потребителями из-за того, что их трудно открывать, однако они широко использовались ВМС США .

В 1981 году FDA разрешило использовать перекись водорода для стерилизации контейнеров.

Сегодня суда, используемые для континентальной перевозки пищевых продуктов, оснащены асептическими цистернами для перевозки фруктовых соков. Еще один способ транспортировки пищевых продуктов, прошедших асептическую обработку, — это использование асептических пакетов.

Упаковочный материал

Асептическая упаковка состоит из наполнения и запечатывания стерилизованного упаковочного материала стерилизованным продуктом. Асептический упаковочный материал должен не только обеспечивать стерильность внутри упаковки и защищать продукт от физических повреждений, но и поддерживать качество продукта внутри упаковки. Для этого ламинат формируется из следующих компонентов: полужесткая бумага, алюминий и пластик. Бумага (70%) придает упаковке жесткость, прочность и эффективную форму кирпича; потенциал для бактерий необходимо рассмотреть. Полиэтилен низкой плотности (24%), наиболее распространенный пластик, используемый для асептической упаковки, расположенный на самом внутреннем слое, образует уплотнения, которые делают упаковку непроницаемой для жидкостей. Алюминий (6%) находится внутри асептической упаковки, образуя барьер против света и кислорода, тем самым устраняя необходимость в охлаждении и предотвращая порчу без использования консервантов. Большая часть упаковочного материала, используемого в асептической упаковке, изготавливается из пластмассы, а не из металлической или стеклянной тары из-за относительно низкой стоимости производства пластика по сравнению с металлом и стеклом. Пластик легче металла или стекла, что делает его дешевле и проще в транспортировке. Для производства пластика также требовалось гораздо меньше энергии, чем для производства металла и стекла. Эти факторы сделали пластик предпочтительным упаковочным материалом для асептической обработки.

Асептический упаковочный материал Tetra Pak

Подбор асептических емкостей

Существует множество факторов, которые могут повлиять на тип асептической тары, выбранной для продукта. Следующие факторы могут повлиять на выбор упаковочного материала для продуктов, подвергнутых асептической обработке: функциональные свойства пластикового полимера (газо- и водонепроницаемость, химическая инертность , абсорбция вкуса и запаха или скальпирование ), потенциальные взаимодействия между пластиковым полимером и пищевым продуктом, желаемый срок хранения, экономические затраты, механические характеристики упаковочного материала (формовочные свойства, характеристики обращения с материалом и совместимость с методами упаковки и стерилизации), условия транспортировки и обращения (прочность, сжатие), соответствие нормативным требованиям и целевая группа потребителей.

В зависимости от продукта можно выбрать различные типы контейнеров. В таблице ниже представлены несколько типов контейнеров и примеры.

| Тип контейнера | Примеры | Характеристики контейнера |

| Жесткие контейнеры | Металлические банки, сумки, стеклянные бутылки и фляги | |

| Картонные контейнеры | Картонные коробки из бумаги / фольги / пластика Webfed и Rollfed и предварительно отформованные картонные коробки | |

| Полужесткие пластиковые контейнеры | Термоформованные чашки, ванны и подносы Webfed

Готовые чашки, ванны, подносы и бутылки |

Высокая производительность

Гибкость работы, возможность предварительной проверки качества тары |

| Гибкие пластиковые контейнеры | Пакеты, саше и т. Д. |

Санитарные условия при производстве консервов

При домашнем консервировании необходимо тщательно соблюдать санитарные условия работы. Помещение для производства консервов должно быть заранее подготовлено: полы вымыты, стены побелены, инвентарь, посуда, столы и т. д. очищены и вымыты.

Перед началом и в процессе работы руки следует мыть мылом, ногти очистить.

Отходы и очистки сырья быстро выносить из помещения.

Помещение для производства консервов необходимо периодически проветривать. Сквозняки недопустимы.

Вода для мойки сырья, приготовления заливок и сиропов должна быть свежей, мягкой, чистой, без постороннего запаха и привкуса.

Info

- Publication number

- RU2081623C1

RU2081623C1

RU9595116081A

RU95116081A

RU2081623C1

RU 2081623 C1

RU2081623 C1

RU 2081623C1

RU 9595116081 A

RU9595116081 A

RU 9595116081A

RU 95116081 A

RU95116081 A

RU 95116081A

RU 2081623 C1

RU2081623 C1

RU 2081623C1

Authority

RU

Russia

Prior art keywords

heat exchanger

product

pump

installation

section

Prior art date

1995-09-13

Application number

RU9595116081A

Other languages

English (en)

Other versions

RU95116081A

(ru

Inventor

Г.Р. Нариниянц

О.И. Квасенков

В.И. Сенкевич

Original Assignee

Нариниянц Григорий Рубенович

Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.)

1995-09-13

Filing date

1995-09-13

Publication date

1997-06-20

1995-09-13Application filed by Нариниянц Григорий Рубенович

filed

Critical

Нариниянц Григорий Рубенович

1995-09-13Priority to RU9595116081A

priority

Critical

patent/RU2081623C1/ru

1997-06-20Application granted

granted

Critical

1997-06-20Publication of RU2081623C1

publication

Critical

patent/RU2081623C1/ru

1997-09-10Publication of RU95116081A

publication

Critical

patent/RU95116081A/ru

Консервирование жидких продуктов горячим способом без последующей стерилизации

Консервирование жидких продуктов, предварительно прокипяченных или доведенных до кипения, можно производить способом горячей расфасовки без последующей стерилизации. По указанному способу приготовляют томатный сок, дробленые томаты, виноградный, вишневый, яблочный и другие соки, заготовку из слив на повидло, фруктовое пюре из кислых плодов и т. д.

Стеклотару — банки или баллоны и крышки к ним — следует тщательно отмыть и пропарить в пароводяной бане в течение 5—10 минут.

Температура продукта перед заполнением банок должна быть не ниже 96 градусов. Банки или баллоны в момент наполнения продуктом должны быть горячими. Сразу же по заполнении их консервируемым продуктом производят укупорку.

При этом способе консервирования стерилизация происходит за счет тепла, переданного продукту и таре при их кипячении, а сохранность консервов зависит от качества сырья и его обработки.

Текст

ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистическихРеспублик и 921504(51)Мь КЛ. с присоединением заявки,% А 23 Е 3/00 Веударетюиый комитет СССР до делам изобретений и открытий) ЕМКОСТЬ ДЛЯ ЛСЕПТИЧЕСКОГО КОНСЕРВИРОВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ Изобретение относится к пищевой промышленности, а именно к асептическому консервированию пищевых продуктов (сока, пюре) в емкостях, которые могут быть использованы также в виноделии, произвоДстве пива, молочной и микробиологической промышленности,Известна емкость для асептического консервирования пищевых продук» тов, имеющая патрубки для загрузки и выгрузки продукта, а также удаления воздуха О . Однако эти емкости не имеют устройства для регулирования коэффициен та заполнения. Его значение часто велико — более 0,99, что неизбежно приводит .к образованию вакуума, а следовательно к браку и необходимости повторной стерилизации продукта. Избежать вакуум можно при уменьшении коэффициента заполнения, а это нерен табельно. Кроме того, сосуды необходимо промывать, что затруднительно,Целью изобретения является обеспе» чение оптимального заполнения емкостис Для достижения поставленнои цели в емкости для асептического консервирования, имеющей патрубки для заг- рузки и выгрузки продукта, а также для удаления воздуха, патрубок для удаления воздуха образован двумя расположенными один в другом элементами, соединенными между собой резьбой,Причем патрубок для загрузки снабрезьбовой муфтой для присоединеемкости к моечной машине.На фиг. 1. изображена предлагаемая емкость, горизонтальное расположение; на фиг, 2 — то же, вертикальное расположение; на фиг, 3 — патрубок для удаления воздуха; на фиг.6- патрубок для загрузки.Емкость содержит патрубок 1 с трубкой 2 для удаления воздуха,ко.- торая имеет моновакуумметр 3 с мемб04 Формула изобретения 3 9215раиным разделителем 4, диафрагменныйвентиль 5 и заглушку 6, Патрубок 1образован двумя элементами 7 и 8,соединенными между собой при помощирезьбы 9. Вращением элемента 8 можноизменять незаполненный продуктомобъем емкости, соответствующей величине Ь, Патрубок 10 предназначен длязагрузки продукта, подачи воздуха ипара и для мойки емкости. Этот пат Орубок снабжен резьбовой муфтой 11с прокладкой 12 и накидной гайкой 13.Патрубок 14 предназначен для разгрузки и для удаления моющей жидкостипри мытье. В вертикальных емкостях 15этот патрубок служит для удаленияосадка.Емкость используется следующим образом.В патрубок 1 О подается продукт щ .и пар, Элементом 8 производится регулирование высоты Ь. Затем производится стерилизация продукта. В вертикальных емкостях этот патрубок может быть использован в качестве де кантатора,в особенности, когда емкость заполняется неочищенным соком, например виноградным. Через патрубок 14 продукт выгружается. В вертикальных емкостях этот патрубок используется зо для удаления осадка.При использовании предлагаемой емкости повышается надежность асепти ческого консервирования, снижаются непроизводительные расходы, связан» ные с потерей продукта и дополни» тельными затратами на повторную стерилизацию. Совмещение мытья емкости и системы технологических трубопроводов позволяет исключить при этом мытье системы как отдельную технологическую операцию и тем самым сэкономить 16 кг пара, 0,1 м воды, 0,6 кгЭщелочи и 0,1 квт-ч электроэнергии на каждые 10 пог, м. трубопроводов. 1. Емкость для асептического консервирования пищевых продуктов, имеющая патрубки для загрузки и выгрузки продукта, а также для удаления воздуха, о т л и ч а ю щ а я с я тем, что, с целью обеспечения опт тимального заполнения емкости,патрубок для удаления воздуха образован двумя расположенными один в другом элементами, соединенными между собой посредством резьбы.2. Емкость по и

1, о т л и ч а ющ а я с я тем, что, патрубок для загрузки снабжен резьбовой муфтой для присоединения емкости к моечной машине.Источники информации, принятые во внимание при экспертизе1. Инструкция по обслуживанию линий асептического консервирования жидких и пюреобразных полуфабрикатов в крупной таре ЦРБ Иинпищепрома ИССР

Кишинев, 1969.921504 Фиа 4 Составитель Р.СтанТехред д. Ьабинец орректор И.Пож ктор Н.Дж аказ 241 сное илиал ППП «Патент», г. Ужгород, ул. Проектная 2 Тираж 570 НИИПИ Государственногопо делам изобретении 5, Москва, 3-35, Раув омитет открм я наб.

Смотреть

Контроль и регулирование FDA для асептической обработки

Инспекции асептической обработки — одна из самых сложных инспекций производства пищевых продуктов. Органы управления технологическим процессом должны разработать процесс, обеспечивающий коммерческую стерильность для следующего:

- Продукт

- Все оборудование, включая удерживающую трубу и любое оборудование, расположенное ниже удерживающей трубы, например, наполнитель

- Упаковочное оборудование

- Упаковочный материал.

На предприятии должна вестись документация по производственным операциям, свидетельствующая о достижении коммерческих стерильных условий на всех участках предприятия.

Общие нормативные требования для всех пищевых продуктов, регулируемых Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США

Органы по обработке, отвечающие за асептические системы, должны знать об определенных факторах, уникальных для операций по асептической обработке и упаковке, поэтому особые знания в этой области имеют важное значение. Ни FDA, ни другой регулирующий орган не ведут список признанных органов обработки, однако некоторые организации широко признаны в государственных учреждениях и в отрасли как имеющие опыт и знания. Правила FDA полагаются на органы, занимающиеся асептической обработкой и упаковкой, чтобы установить параметры стерилизации продукта, упаковки и оборудования, чтобы гарантировать коммерческую стерильность конечного продукта.

Правила FDA полагаются на органы, занимающиеся асептической обработкой и упаковкой, чтобы установить параметры стерилизации продукта, упаковки и оборудования, чтобы гарантировать коммерческую стерильность конечного продукта.

Форма 2541c, используемая в настоящее время для регистрации асептических процессов для малокислотных пищевых продуктов в FDA, — это форма 2541c. Процессы для подкисленных пищевых продуктов, которые обрабатываются и упаковываются в асептических условиях, зарегистрированы в соответствии с 2541a. Кроме того, перерабатывающие предприятия должны быть зарегистрированы в FDA с использованием формы 2541. FDA также разработало электронную систему розлива консервов с низким содержанием кислоты (LACF), которая упрощает заполнение и отправку форм.

FDA обладает полномочиями в отношении типов систем асептической обработки и упаковки, которые могут использоваться для производства пищевых продуктов для распространения в торговле США, путем рассмотрения и принятия или отклонения форм обработки от отдельных перерабатывающих фирм. FDA может запросить у переработчика достаточную техническую информацию для оценки соответствия оборудования и процедур, используемых для производства коммерчески стерильного продукта. До тех пор, пока FDA не найдет дальнейших возражений против регистрации процесса, компании запрещается распространять продукцию, произведенную в этой системе, в межгосударственной торговле.

Готовые асептические продукты должны пройти инкубационный тест до того, как продукт будет выпущен в продажу. Фирма должна определить время и температуру инкубации, а также количество инкубируемых контейнеров. Обычно принято инкубировать при 20–25 ° C в течение минимум 7 дней, а затем сразу или после первого считывания инкубировать при 30–35 ° C в течение всего минимального времени инкубации 14 дней. Другие графики инкубации должны основываться на подтверждающих данных валидации

Важно отметить, что перед инкубацией контейнеры со средой для выращивания микробов необходимо перевернуть, чтобы обеспечить полное смачивание средой всех поверхностей.

FDA полагается на периодические проверки перерабатывающих предприятий, чтобы контролировать соблюдение нормативных требований. Частота инспекций для отдельного предприятия может значительно варьироваться в зависимости от упакованной продукции, возникновения потенциально опасных проблем обработки на предприятии и наличия инспекционного персонала FDA.

Вспомогательные материалы

Из вспомогательных материалов при домашнем консервировании применяются:

Уксус столовый, сахар.

Соль должна быть пищевого качества, чистая, без посторонних примесей. Лучше всего брать соль высшего или первого сорта. Рассол, приготовляемый из соли первого сорта, необходимо профильтровать для удаления нерастворимых посторонних примесей.

Вода. Для приготовления консервов пользуются только свежей и чистой водой. Она должна быть мягкой и не давать осадка после кипячения. Жесткую воду перед употреблением следует вскипятить, охладить и отфильтровать от осадка.

Пряности, применяемые для приготовления консервов, следующие: перец горький и душистый в зернах и молотый, красный и зеленый горький стручковый перец, лавровый лист, корица, гвоздика и другие.

Кроме того, употребляют свежую пряную зелень: укроп, петрушку, листья хрена, сельдерея, тмин и т. д.

Приготовляя то или иное количество заливки, маринада, сиропа, можно пользоваться примерной таблицей веса некоторых продуктов (в г):

| Продукт | Чайная ложка | Столов, ложка | Стакан граненный | Стакан тонкостенный | Банка емкостью 0,5 л | Банка емкостью 1,0 л |

| Вода | 15—20 | 200 | 250 | 500 | 1000 | |

| Сахар-песок | 10—12 | 20—25 | 200 | 250 | 420 | 800 |

| Соль | 8—10 | 25––30 | 260 | 325 | 650 | 1300 |

| Уксус | 5 | 15—20 | 200 | 250 | 500 | 1000 |

| Масло растительное | 5 | 20 | 200 | 240 | 480 | 960 |

Примечание. Масса (вес) сыпучих продуктов указана вровень с краем ложки, без горки.

Более полную таблицу мер и весов можно посмотреть в соответствующем разделе.

Стерилизация консервов и асептический способ консервирования

автоматикафатум.рф

Стерилизация

Повышение температуры стерилизации может привести к потере внешнего вида продукции

Стерилизация — это термическая обработка консервной продукции при давлении выше атмосферного и температуре более 100 ℃

Программы стерилизации разрабатываются индивидуально для каждого предприятия, продукта и для тех условий, в которых осуществляется стерилизация (тип стерилизующего аппарата, параметры воды, теплоносителя и т.д.).

Надежность стерилизации определяется режимом «варки» консервов. Передача теплоты от поверхности банки к ее центру может осуществляться за счет конвекции для жидких продуктов, за счет теплопроводности для густых, за счет конвекции и теплопроводности одновременно для пюреобразных продуктов. Отсюда вывод, что стерилизацию густых продуктов нужно проводить при более высоких температурах, так как процесс теплопередачи путем теплопроводности проходит гораздо медленнее, чем при конвекции.

Размер и форма банки также определяют выбор программы стерилизации. С увеличением размеры тары увеличивается время продолжительности прогрева

Обратите внимание, что увеличение продолжительности «варки» и повышение температуры стерилизации может привести к развариванию некоторых продуктов и потере внешнего вида. Отсюда и возникает ограничение максимальной вместимости банки для определенных продуктов

Следует заметить, что некоторые продукты уже могут содержать вещества, обладающие бактерицидными свойствами. Например, продукты из клюквы содержат бензойную кислоту. Оказывается это можно использовать при выборе величины температуры и продолжительности процесса стерилизации. Такие продукты могут стерилизоваться при более мягких режимах, чем аналогичные по вязкости и структуре.

Выбор программ стерилизации

Учитывая зависимость процесса стерилизации от большого числа факторов, практически невозможен строгий подход в количественных расчетах режимов стерилизации. В связи с этим в практической деятельности пользуются эмпирическими закономерностями параметрами нагрева и давления.

Любая программа стерилизации, полученная в результате правильного теоретического расчета и проверенного в промышленных условиях, не может гарантировать предупреждение брака и порчи продукции, если были нарушены санитарно-гигиенические нормы при производстве на любом этапе технологического процесса. Поэтому надежность процесса стерилизации зависит также от качества организации процесса производства, состояния технологического оборудования и надлежащего выполнения обязанностей всеми службами предприятия, непосредственно участвующими в технологическом процессе производства консервов.

Автоматика, построенная на приборе «ФАТУМ», диагностируется и ремонтируется самим оператором за несколько минут, если это не связано с механической частью автоклавного оборудования. Все микропроцессорные регуляторы, из которых состоит блок «ФАТУМ–М» имеют сертификаты, которые располагаются на сайте «ОВЕН». Контроллер «ФАТУМ-М» также имеет документы, соответствующие требованиям Таможенного Союза. После запуска автоматики на объекте мы выдаем соответствующие акты и поддерживаем гарантийное и сервисное обслуживание.