Как основать завод

Для открытия крупного предприятия составляют бизнес-план производства, которое выпустит не менее 30 тысяч тонн брикетов за год. Переработка принесет больше прибыли, если открыть мини-завод: вложений понадобится меньше. Размещают возле ферм, свалок отходов, в селах. Функционирует внутри зданий или на открытой местности.

Количество оборудования зависит от объемов конечных материалов. Для функционирования подготавливают 14 единиц техники. Если обороты производства небольшие, хватит 15 человек персонала.

Чтобы перерабатывать древесину в брикеты, потребуется:

- ленточный подъемник — перемещает сыпучие материалы;

- металлическая рама с ситом — отделяет крупные фракции;

- дробилка;

- бункер;

- механический пресс.

Изготовителями предложены полные линии переработки, в которые входят отдельные функциональные оборудования. Прежде чем перерабатывать удобрение, его очищают от ненужных примесей, ухудшающих качество конечных продуктов.

Технология переработки торфа бывает механической и химической. В первом случае из сырья производят брикеты, плиты, во втором — газы, поглотители, топливо. Для рационального использования торфа открывают мини-заводы.

https://youtube.com/watch?v=YhVABRNgwEY

Физические параметры пористой структуры

Основными техническими свойствами торфа, по которым производится первичная оценка торфяного сырья, являются степень разложения, влажность, зольность, гранулометрический состав и теплота сгорания. Из перечисленных показателей для торфа как сорбента нефтепродуктов, подлежащего утилизации путем сжигания, наиболее значимыми являются влажность, зольность, гранулометрический состав и теплота сгорания.

1. Влажность торфа определяют по ГОСТ 23314-91 косвенным весовым методом, основанным на измерении массы торфа, значение которой зависит от влажности .

Методика определения влажности заключается в следующем. Бюксы с навесками торфа помещают в предварительно нагретый до температуры 160 — 165С сушильный шкаф, снимают с них крышки и также кладут в шкаф.

После того, как температура в сушильном шкафу, понизившаяся при открывании дверцы, вновь поднимется до 160 С, начинают отсчет времени сушки. Длительность сушки при определении содержания влаги w торфа составляла 60 мин.

По окончании сушки бюксы закрывают крышками, вынимают из шкафа, охлаждают 2-3 мин на воздухе, а затем в эксикаторе над сульфатом магния до комнатной температуры, но не более 20 мин, после чего взвешивают. Влажность аналитической пробы (йк ), %, рассчитывают по формуле І) где тн — масса навески до нагревания; тк — масса навески после нагревания.

По этой методике определяли влажность экспериментальных образцов торфа из месторождения Чистое. Расхождения между результатами двух последовательных определений ТУ не превышают 0,4 % (абсолютных), как и предусмотрено ГОСТ 23314-91 при содержании влаги свыше 10 % . Таким образом, влажность исследуемого образца торфа составила 67,2%.

2. Зольность торфа определяли в соответствии с ГОСТ 11022-95 ускоренным озолением, которое производят в заранее нагретой печи, постепенно продвигая навеску от холодного края печи в ее наиболее горячую рабочую зону .

Определяли зольность лабораторной и аналитической пробы. Из лабораторной пробы торфа берут навески 6 г в тигли. Тигли с навесками ставят в нагретый до 300С муфель и постепенно нагревают до температуры 800 — 825С. После прокаливания в течение 1 часа тигли охлаждают 5 мин на воздухе и взвешивают. Зольность лабораторной пробы торфа определяют по формуле: 5) где т\ — масса пустого бюкса; ті — масса бюкса с навеской до нагревания; тз — масса бюкса после нагревания.

Аналитическая проба торфа приготовлялась из лабораторной в соответствии с ГОСТ 11303-65 путем высушивания при 50С в течение 6 ч с дальнейшим измельчением до прохода через сито №028. Из аналитической пробы торфа берут навески 1 г в предварительно взвешенные тигли. Прокаливание проводят как для лабораторной пробы.

Зольность аналитической пробы торфа определяют по формуле: где т\ — масса пустого бюкса; ті — масса бюкса с навеской до нагревания; тт, — масса бюкса после нагревания.

Таким образом, зольность лабораторной пробы торфа составила 2,33%, что свидетельствует о низком содержании в нем балластных негорючих примесей. По этому показателю торф превосходит угли кузнецкого бассейна и горючие сланцы (зольность 15% и 54,2% соответственно), и уступает мазуту марки М-100 -зольность 0,05-1,15%.

3. Гранулометрический состав торфа определяли рассевом пробы на стандартных ситах (грохотах) с размером ячеек 1,4, 1,0, 0,5, 0,09 мм. Сита собрали в комплект, располагая их друг под другом с убывающими сверху вниз размерами ячеек. Дно выполняется глухим. На верхнее сито помещают пробу торфа, и весь комплект встряхивают с помощью специальной машины.

После этого определяют остаток на каждом сите и на дне, и выражают его в процентах первоначальной массы пробы.

Получаемые на всех ситах остатки, кроме верхнего, называют фракционными и обозначают как F с индексом, указывающим размер ячеек данного Xf _ і и предыдущего х і сита Fx .

Средний расчетный диаметр зерна фракции равен среднему арифметическому из размеров отверстий сит.

Насыпная плотность или плотность топлива в засыпке рн представляет собой массу частиц, отнесенную к единице занятого ими объема, включающего не только объем пор, но и объем промежутков между частицами в слое.

Насыпная плотность определяется как отношение массы топлива, свободно насыпанного в мерный сосуд к объему этого сосуда:

Кинетика процесса

Движущей силой процесса сорбции из водных растворов является градиент химического потенциала сорбата. По достижении равенства химических потенциалов последнего в объеме раствора и в сорбенте наступает химическое равновесие. Лимитирующее влияние на скорость сорбции оказывают подвод сорбируемого вещества к зерну сорбента (внешний массоперенос) и перемещение его молекул внутри зерна пористого сорбента (внутренняя диффузия). Обычно во всех аппаратах и сооружениях сорбционной очистки воды путем турбулизации потоков и интенсивного подвода новых порций воды снимаются внешне-диффузионные ограничения, а единственной стадией, лимитирующей кинетику, является перенос вещества в транспортных порах, равномерно распределенных по всему объему зерна сорбента. Собственно акт сорбции — заполнение микропор — происходит столь быстро, что не влияет на кинетику процесса в целом .

Диффузия в транспортных порах (мезо- и макропорах) прямо пропорциональна градиенту концентраций. Скорость сорбции, при прочих равных условиях, убывает с ростом размеров зерна сорбента d3KB и уменьшением объемов транспортных пор .

Процесс адсорбции характеризуется вероятностными функциями распределения частиц между подвижной и твердой фазами, на основании которых находятся кривые распределения концентраций.

Приняты следующие допущения: 1. изменениями плотности потока вследствие убыли адсорбтива можно пренебречь; 2. движение потока осуществляется в одном направлении со средней постоянной скоростью.

В этом случае процесс адсорбции описывается системой уравнений: балансом адсорбированного вещества между твердой и жидкой фазами, кинетикой процесса переноса примеси из потока жидкости внутрь, зерен адсорбента и изотермой адсорбции .

Пусть вдоль слоя адсорбента с линейной скоростью w движется поток жидкости, содержащий адсорбированную примесь с концентрацией С. На входе в слой поддерживается постоянная концентрация примеси Со. Принимая, что слой первоначально не был заполнен адсорбируемой примесью, и обозначая через у(х, т) количество примеси, поглощаемое единицей объема адсорбента, а через С(х, т) — концентрацию примеси в жидкости, находящемся между зернами адсорбента в слое на расстоянии х от входа в слой в момент т, запишем уравнение, описывающее динамический процесс адсорбции, учитывая долю свободного объема є адсорбента

Данное уравнение описывает баланс адсорбированного вещества между твердой и жидкой фазами. Первый член уравнения отражает количество загрязнений, поступающих в адсорбер, второй — задержанных загрязнений, третий — остаток загрязнений в воде, четвертый (практически равный нулю в адсорбере с плотным слоем) — продольную диффузию . Кинетика процесса переноса примеси из потока жидкости внутрь зерен адсорбента fpPob-Сраіш]. С2-11) Изотерма адсорбции определяется выражением JWH =/( )- С2-12) Граничные и начальные условия к уравнениям математической модели при первоначально незаполненном слое: при х=0, C=CQ при т=0, С=0,у=0, дС/дх=0.

Здесь С — концентрация примеси в сточной воде, Сршш — концентрация примеси в жидкости, равновесная концентрации адсорбированной примеси в данном месте слоя адсорбента, D — коэффициент продольной диффузии, учитывающий молекулярную диффузию и конвективное перемешивание вдоль слоя. Коэффициент D находится путем эксперимента, (30 — общий коэффициент массопередачи адсорбируемой примеси, на него оказывают влияние природа сорбата и сорбента, пористость сорбента и степень заполнения его пор, коэффициент массопередачи монотонно убывает при увеличении величины адсорбции, чем ниже концентрация примесей в воде, тем вероятнее попадание в очищенную воду только трудносорбируемых компонентов.

Для решения системы уравнений (2.10)-(2.12) в первом приближении, пренебрегая эффектом продольной. диффузии (Р =0), введем движущуюся вместе с фронтом адсорбции координату z = х — кх, где к — скорость движения фронта адсорбции. Тогда уравнение (2.10) в системе приводится к виду ,дС дС 7Э /1-Б Л w-kdC є ду -к— + w-——к— = 0или = —. (2.13) dz dz dz є к dz l-s dz Проинтегрировав (2.16) от начала слоя сорбента до границы слоя адсорбции, получим У = 7равн — (С0 — С) — — — (2.14) к 1-е Преобразуя (2.16) получаем („_ ) & = .± Д. (2.15) dz є дх

Проинтегрируем (2.15) в пределах от х -кх$ до H-JHQ, где х — точка на оси х, соответствующая началу активной части слоя адсорбента, где образуется начальный фронт адсорбции, XQ — фиксированный момент времени, Так как в переделах интегрируемого участка временная координата постоянна, dz-dx.

Комплексное использование торфа

В 16—17 вв. из торфа выжигали кокс, получали смолу, Т. применяли в сельском хозяйстве, медицине и т.д. В конце 19 — начале 20 вв. началось промышленное производство торфяного полукокса и смолы. В 30—50-х гг. Т. стали использовать в энергетике, а также для производства газа и как коммунально-бытовое топливо. В 50-х гг. проведены исследования по энерготехнологическому применению Т. Возможность использования торфа из одного месторождения одновременно для сельского хозяйства и промышленности привела к созданию нового направления — комплексного использования Т.; этому способствуют многообразные свойства различных его видов.

Так, в верховом слаборазложившемся Т. содержание углеводов достигает 40—50%; в сильноразложившемся Т. гуминовые кислоты составляют 50% и более. Отдельные виды Т. богаты битумами, содержание которых достигает 2—10%. Малоразложившийся верховой Т. обладает высокой водо- и газопоглотительной способностью, низким коэффициентом теплопроводности.

Рис. 7. Приготовление торфяных компостов на месторождении.

Торф высокой степени разложения находит разнообразное применение в сельском хозяйстве (табл. 4). Его используют для приготовления компостов (рис. 7), смесей с минеральными туками и известью, для производства торфоаммиачных и торфоминерально-аммиачных удобрений (см. Органо-минеральные удобрения). Торф, содержащий вивианит, применяют как фосфорное удобрение, известь — как известковое удобрение. Низинный Т., внесённый в больших дозах (500 т/га и более), способствует окультуриванию дерново-подзолистых почв, улучшению их физических и физико-химических свойств.

В овощеводстве и цветоводстве из торфа в смеси с др. компонентами (навоз, минеральные удобрения и прочее) готовят торфо-перегнойные кубики (см. Горшки рассадные) и теплично-парниковые почвосмеси. Неразложившийся Т. может служить биотопливом; хорошо разложившийся проветренный Т. используют для мульчирования посевов. В животноводстве верховой торф — хорошая подстилка для крупного рогатого скота, птицы и др. Отдельные виды сильноразложившегося Т. содержат значительное количества битумов и применяются для производства восков.

На торфяном сырье низкой степени разложения в СССР создан единственный в мире завод (Ленинградская область) по выпуску спирта и фурфурола. Производятся тепло- и звукоизоляционные торфяные плиты, торфяные полые горшочки и др. Активный уголь из торфа изготовляют в ФРГ, Нидерландах, СССР. Для коммунально-бытовых целей прессуются торфяные брикеты (СССР и Ирландия).

Технология переработки торфа развивается в 2 направлениях. Первое основано на выделении из Т. отдельных составляющих — битумов, гуминовых кислот, углеводов и др. Эти компоненты извлекаются при незначительных изменениях исходного вещества и либо являются готовой продукцией, либо служат сырьём для дальнейшей переработки. Второе направление заключается в глубоком разложении Т. с превращением его в совершенно новые вещества. Это продукты термической и окислительной деструкции, гидрировання и т.д. См. также Торфяная промышленность.

| Тип торфа | Зольность | Содержание органических веществ | РН (в КСl вытяжке) | Химический состав | ||||

|---|---|---|---|---|---|---|---|---|

| Nобщ. | CaO | P2O5 | K2O | Fe2O3 | ||||

| Верховой | 1—5 | 99—95 | 2,8—3,6 | 0,9—2,0 | 0,1—0,7 | 0,03—0,2 | 0,05—0,1 | 0,03—0,5 |

| Переходный | 3—8 | 97—92 | 3,6—4,8 | 0,9—3 | 0,5—1,7 | 0,04—0,3 | 0,05—0,1 | 0,1—1,0 |

| Низинный | До 12 | Свыше 88 | 4,8—5,8 | 1,1—3,8 | 1,2—4,8 | 0,05—0,4 | 0,1—0,2 | 0,2—3,0 |

| Низинный | 12—20 | 88—80 | 4,8—6,6 | 1,6—3,9 | 1,2—7,5 | 0,05—2,0 | 0,2—0,5 | 0,1—9,0 |

| Низинный | 20—50 | 80—50 | 4—7,0 | 1,5—3,7 | 0,3—31 | 0,05—7,5 | 0,3—0,9 | 0,2—26,0 |

Литература

- Успенский Н. Н., Указатель русской литературы по торфу, М., 1930;

- Библиографический указатель литературы по торфу, т. 1—11, М. — Калинин, 1960—75;

- Макаров И. К.. Нейштадт М. И., К истории литературы по торфу, «Торф», 1930, № 3—4;

- Тюремнов С. Н., Торфяные месторождения, 2 изд., М.—Л., 1949;

- Чуханов З. Ф., Хитрин Л. Н., Энерготехнологическое использование топлива, М., 1956;

- Торфяные месторождения и их комплексное использование в народном хозяйстве, М., 1970;

- Использование торфа и выработанных торфяников в сельском хозяйстве, Л., 1972;

- Торф в народном хозяйстве, М., 1968;

- Лиштван И. И., Король Н. Т., Основные свойства торфа и методы их определения, Минск, 1975.

- Н. А. Копёнкина (Образование торфа, Классификация торфа),

- М. И. Нейштадт (Краткий исторический очерк),

- В. И. Чистяков.

- Эта статья или раздел использует текст Большой советской энциклопедии.

Пиролиз

Один из вариантов переработки — термохимический: получение углеродного материала.

Пиролиз (газификация) — нагрев сырья до определенной температуры с ограничением доступа кислорода. При нагревании торфа выше 1400° С изменяется его состав, вследствие чего образуются новые соединения: метиловый газ, метан, водород.

Способ решает проблемы:

- Экологии. Процедура почти не оставляет отходов, что сократит выброс токсинов в атмосферу.

- Сбережения ресурсов. Торф — восполняемый источник, использование которого сохранит запасы нефти, угля.

- Общественные. Развитие торфяного пиролиза даст толчок к появлению малых производств в отдаленных районах.

Получаемое топливо имеет меньшую энергию сгорания, но большую универсальность применения.

Классификация торфа

Рис. 2. Основные виды строения торфяной залежи.

В соответствии с составом исходного растительного материала, условиями образования Т. и его физико-химическими свойствами Т. относят к одному из 3 типов: верховому, переходному и низинному. Каждый тип по содержанию в Т. древесных остатков подразделяется на три подтипа: лесной, лесотопяной и топяной. Т. разных подтипов отличается по степени разложения. Т. лесного подтипа имеет высокую степень разложения (иногда до 80%), у топяного Т. — минимальная степень разложения; лесотопяной Т. занимает промежуточное положение. Подтипы Т. делятся на группы, состоящие из 4—8 видов (табл. 1). Вид — первичная таксономическая единица классификации Т. Он отражает исходную растительную группировку и первичные условия образования Т., характеризуется определённым сочетанием доминирующих остатков отдельных видов растений (а также характерных остатков). Пластообразующими видами Т. называют совокупность нескольких первичных видов Т., мало отличающихся друг от друга по своим свойствам и образующих большие горизонтально залегающие однородные слои. Отложения пластообразующих видов той или иной протяжённости и мощности (толщины), закономерно сменяющиеся в определённой последовательности, образуют торфяную залежь.

На характер строения залежи определённой климатической зоны влияют геоморфологические, геологические, гидрогеологические, гидрологические условия каждого конкретного участка болота. В зависимости от сочетания отдельных видов торфов по глубине торфяной залежи последние подразделяются на типы. В промышленной классификации торфяных залежей выделяются 4 типа: низинный, переходный, верховой и смешанный. Первичная единица классификации — вид торфяной залежи (рис. 2). В Европейской части СССР выделяются 25 основных видов торфяных залежей, в Западной Сибири — 32.

| Тип | Лесной подтип | Лесотопяной подтип | Топяной подтип | |||

|---|---|---|---|---|---|---|

| Древесная группа | Древесно-травяная группа | Древесно-моховая группа | Травяная группа | Травяно-моховая группа | Моховая группа | |

| Низинный | ОльховыйБерёзовыйЕловыйСосновый низинныйИвовый | Древесно-тростниковыйДревесно-осоковый низинный | Древесно-гипновыйДревесно-сфагновый низинный | ХвощёвыйТростниковыйОсоковыйВахтовыйШейхцериевый низинный | Осоково-гипновыйОсоково-сфагновый низинный | Гипновый-низинныйСфагновыйнизинный |

| Переходный | Древесный переходный | Древесно-осоковый переходный | Древесно-сфагновый переходный | Осоковый переходныйШейхцериевый переходный | Осоково-сфагновый переходный | Гипновый переходныйСфагновыйпереходный |

| Верховой | Сосновый верховой | Сосново-пушицевый | Сосново-сфагновый | ПушицевыйШейхцериевый верховой | Пушицево-сфагновыйШейхцериево-сфагновый | Медиум-торфФускум-торфКомплексный верховойСфагново-мочажинный |

Образование торфа

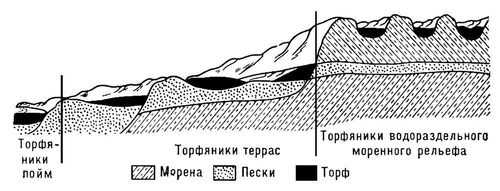

Рис. 1. Схема расположения торфяников по рельефу

Рис. 1. Схема расположения торфяников по рельефу

Торф — предшественник генетического ряда углей (по мнению ряда учёных). Место образования Т.— торфяные болота (см. Болото), встречающиеся как в долинах рек (поймы, террасы), так и на водоразделах (рис. 1).

Происхождение Т. связано с накоплением остатков отмершей растительности, надземные органы которой гумифицируются и минерализуются в поверхностном аэрируемом слое болота, называемом торфогенным горизонтом, почвенными беспозвоночными животными, бактериями и грибами. Подземные органы, находящиеся в анаэробной среде, консервируются в ней и образуют структурную (волокнистую) часть Т. Интенсивность распада растений-торфообразователей в торфогенном слое зависит от вида растения, обводнённости, кислотности и температуры среды, от состава поступающих минеральных веществ.

Несмотря на ежегодный прирост отмершей органической массы, торфогенный горизонт не прекращает своего существования, являясь природной «фабрикой» торфообразования. Поскольку на торфяных месторождениях произрастает много видов растений, образующих характерные сочетания (болотные фитоценозы), и условия среды их произрастания отличаются по минерализации, обводнённости, реакции среды, сформировавшийся Т. на разных участках торфяных болот обладает различными свойствами.

Известен так называемый погребённый Т., который отложился в периоды между оледенениями или оказался перекрытым рыхлыми отложениями разной мощности в результате изменения базиса эрозии. Возраст погребённого Т. исчисляется десятками тысячелетий; в отличие от современного, погребённый Т. характеризуется меньшей влажностью.

Расчет гидравлических характеристик аппарата с пористым слоем

Базовый показатель удельного ущерба для Республики Татарстан на единицу приведенной массы нефтепродуктов: Ууд = 7612Д тыс. руб./усл. т Упр =УуД(М1 +М2)КЭ =7612,1 -3,099 = 23590тыс. руб./усл. т (4.82) Выводы:

Из приведенных расчетов видно, что ТЭС имеет высокие энергетические показатели, однако по существующей схеме очистки сточных вод от нефтепродуктов достаточно высокие и затраты на обслуживание очистных сооружений.

Для использования на заключительном этапе очистки сточных вод ТЭС процесса сорбции существующую схему очистки можно модернизировать без существенной реконструкции. Вследствие этого снижаются затраты на электроэнергию на собственные нужды экономический эффект составляет 29447 руб./год.

Кроме того, отработанный сорбент с поглощенными нефтепродуктами может быть использован в топливной промышленности в качестве сырья для получения топлива. При этом снижаются затраты на топливо.

При использовании торфа взамен газа экономия топлива составляет 539055 руб./год, мазута — 781238 руб./год, каменного угля — 399300 руб./год.

Новая схема очистки сточных вод от нефтепродуктов предусматривает замену загрузки механических фильтров на торф, в результате исключается их промывка. Экономия промывной воды — 13860 руб./год.

Однако по новой схеме появляются затраты на торф, они составили 83853 руб./год.

Таким образом, экономический эффект составляет: при утилизации торфа вместо газового топлива: 498509 руб./год; вместо мазута: 677692 руб./год; вместо каменного угля: 358754 руб./год.

Кроме того, приведенный расчет удельного ущерба для РТ по нефтепродуктам говорит о том, при отсутствии эффективно работающих очистных сооружений ущерб от попадания нефтепродукты в водоемы составит 23590 тыс. руб./уел. т.

1 Основные выводы по результатам диссертационной работы можно сформулировать следующим образом:

1. Проведен анализ литературных источников, который показал, что все существующие методы очистки низкоконценрированных нефтесодержащих сточных вод, какими являются сточные воды теплоэлектростанций, применяются в последовательной схеме очистки и не всегда позволяют снижать концентрацию нефтепродуктов до требуемого уровня. Наиболее эффективным методом глубокой очистки нефтесодержащих сточных вод ТЭС является сорбция. С учетом природных условий Татарстана в качестве сорбента целесообразно использовать торф, являющийся дешевым и доступным возобновляемым видом топлива.

К достоинству торфа как сорбента относится возможность утилизации-отработанного материала путем сжигания в условиях ТЭС. Это позволит не только ликвидировать вторичное загрязнение воды, неизбежное при регенерации сорбционного материала, но и в определенной степени решить проблему поиска доступного и недорогого вида топлива, выполняя при этом. Государственную программу «Энергоресурсоэффективность в Республике Татарстан на 2006-2010 годы».

2. Проведен физический эксперимент по исследованию поглощения нефтепродуктов из сточных вод Казанской ТЭЦ-1 торфами Татарстана.

По полученным экспериментальным данным видно, что образцы торфа обнаруживают сорбционную активность по отношению к нефтепродуктам, которая проявляется как в режиме фильтрования, так и при сборе нефтепродуктов с поверхности жидкости.

Полученные данные в дальнейшем послужили для построения изотермы адсорбции, из которой можно определить оптимальные параметры промышленных установок очистки.

3. Разработана замкнутая математическая модель процесса адсорбции нефтепродуктов из сточных вод, решение которой проводилось методом Галеркина, строя приближение в виде двумерного алгебраического многочлена 4 степени по каждой переменой.

4. Для решения задач энергосбережения и повышения качества очистки сточных вод предложена модернизация технологической схемы очистных сооружений Казанской ТЭЦ-1. Модернизация заключается в исключении из схемы наиболее энергоемкой электронейтрализационной установки и замены механической фильтрующей загрузки фильтра толстостенными взаимозаменяемыми фильтр-патроны, заполненные торфом и произведен расчет гидравлических характеристик аппарата с пористым слоем.

5. Произведен расчет горел очного устройства котла марки ПК-14, с помощью которого планируется утилизировать отработанный сорбент путем сжигания в условиях ТЭЦ; расчет экономического эффекта при эксплуатации модернизированной схемы очистки сточных вод ТЭЦ от нефтепродуктов, который составил от 358,7 до 677,7 тыс. руб./год.

Продукты переработки

В процессе переработки торфа образуются нужные химические продукты: целлюлоза, воск, кислоты. Его обрабатывают растворителями, чтобы извлечь битум.

В зависимости от уровня разложения удобрения получают:

- этиловый спирт, кислоты — из торфа со слабым преобразованием (5%–10%);

- парафин, фенол — с хорошим уровнем разложения;

- для владельцев домашних питомцев — наполнители для лотков: они антибактерицидные, подавляют неприятный запах;

- средства для антискольжения — экологически безопасные;

- гумус — для садоводства, сельского хозяйства, озеленения участков;

- печное топливо;

- очистительные средства для воды — снижает количество соли.

Если правильно организовать работу, появятся новые технологии по производству продукции древесного происхождения: пластмассы, синтетической смолы, сырья для тканей, креолина.