Строительство зернохранилищ «Под ключ»

К сожалению, на рынке нет единого понимания такого, казалось бы, на первый взгляд простого понятия, как строительство зернохранилища «Под ключ». Сельхозпроизводители вкладывают в это понятие получение «ключей» от готового к эксплуатации специализированного сооружения. А вот подрядчики, могут закладывать в договорные обязательства не все виды работ. Поэтому все детали строительства необходимо согласовывать еще на этапе проектирования. Большинство неспециализированных строительных организаций закладывают в смету только общестроительные работы по возведению самого хранилища, зачастую даже не включают обустройство пола, не говоря уже об оборудовании системой вентиляции и аспирации. Конечно, поставка и монтаж систем зернотранспорта, по логике вещей, не должно входить в перечень работ по строительству зернохранилищ, но тогда стоит ли говорить о том, что это сооружение строиться «Под ключ». Ведь само понятие подразумевает именно сдачу объекта готового к эксплуатации.

Мы пообщались со многими сельхозпроизводителями и выявили их потребность в строительстве зернохранилищ «Под ключ». По их мнению, данная услуга должна включать:

- геодезические работы;

- устройство фундамента;

- строительство ангара, бункера или силоса;

- монтаж отбойной стенки;

- устройство пола внутри хранилища;

- монтаж системы вентиляции;

- монтаж систем зернотранспорта, при строительстве бункерного или силосного зернохранилища.

При строительстве ангаров для напольного хранения зерна монтаж систем зернотранспорта является дополнительной опцией.

И так, подытожим. При строительстве зернохранилищ необходимо учитывать:

- какие культуры будут там храниться;

- в одном хранилище будут храниться различные зерновые культуры или только один;

- есть ли необходимость в хранении урожая разных лет;

- глубина залегания грунтовых вод;

- предполагаемые объемы зерновой массы;

- тип сооружения для хранилища;

- обязательно снеговые и ветровые нагрузки с учетом нагрузки зерновой массы.

Конечно же не стоит забывать и об общестроительных нормах и ГОСТах.

Ангары зернохранилища (зерносклады)

Зернохранилища напольного хранения или зерносклады. Как правило, это ангары, в которых зерно хранится насыпью. Данный тип зернохранилищ получил широкое распространение среди небольших и средних фермерских хозяйств, благодаря низкой цене строительства. Технологии строительства ангаров для хранения зерновых культур используются различные. Предпочтение отдается личным вкусам заказчика. Кто-то считает наилучшим решением для этих целей строительство бескаркасных арочных ангаров, так как они являются наиболее защищенными от атмосферных осадков, благодаря своей герметичности. Да и стоимость таких зерноскладов довольно низкая и колеблется в пределах 2500 рублей за кв.м. Но существенным недостатком может оказаться невозможность оборудования данных ангаров системами автоматической погрузки и разгрузки зерна, а также малая емкость. Кстати последнюю проблему довольно эффективно решает установка внутри ангара отбойных стенок. Которые, во-первых, снижают нагрузку на стены ангара, а во вторых, позволяют увеличить объем загружаемого зерна почти вдвое.

Зернохранилища напольного хранения или зерносклады. Как правило, это ангары, в которых зерно хранится насыпью. Данный тип зернохранилищ получил широкое распространение среди небольших и средних фермерских хозяйств, благодаря низкой цене строительства. Технологии строительства ангаров для хранения зерновых культур используются различные. Предпочтение отдается личным вкусам заказчика. Кто-то считает наилучшим решением для этих целей строительство бескаркасных арочных ангаров, так как они являются наиболее защищенными от атмосферных осадков, благодаря своей герметичности. Да и стоимость таких зерноскладов довольно низкая и колеблется в пределах 2500 рублей за кв.м. Но существенным недостатком может оказаться невозможность оборудования данных ангаров системами автоматической погрузки и разгрузки зерна, а также малая емкость. Кстати последнюю проблему довольно эффективно решает установка внутри ангара отбойных стенок. Которые, во-первых, снижают нагрузку на стены ангара, а во вторых, позволяют увеличить объем загружаемого зерна почти вдвое.

Каркасные ангары также часто используются в качестве зерноскладов

Но при их строительстве необходимо должное внимание уделить герметичности строения. Как правило, собираются они на основе металлического каркаса на болтовых соединениях и обшиваются профлистом, который крепится на саморезы

Добиться идеальной герметичности в таком строении сложнее. Но преимуществом таких ангаров может послужить легкий монтаж систем зернотранспорта и невысокая цена. В малых хозяйствах популярностью пользуются арочные каркасные ангары, а в более крупных прямостенные каркасные зерносклады, благодаря большой емкости хранилищ.

Типовые проекты Зернохранилищ

|

|

|

Какой бы тип строения для зерносклада вы ни выбрали, стоит особо отметить, что полы в зернохранилищах необходимо изготавливать из тугоплавкого асфальта, обладающего малой теплопроводностью и хорошими гидроизоляционными показателями. Бетон использовать не рекомендуется, так как он имеет высокую теплопроводность.

Преимущества элеваторов (зернохранилищ) компании RIELA

- ДОЛГОВЕЧНОСТЬ. Сам силос, а также все лестницы, стойки, самотеки выполнены из немецкой оцинкованной стали. На нориях и транспортерах применены подшипниковые узлы, мотор — редукторы ведущих западных производителей.

- ПРОЧНОСТЬ. Изготовлены из гофрированного оцинкованного листа, с вертикальными несущими элементами, что при быстрой разгрузке предохраняет силос от деформации. Герметичность конструкции обеспечивается уплотнениями из специального материала.

- ТОЧНЫЙ УЧЕТ КОЛИЧЕСТВА ЗЕРНА. Весовой учет в совокупности с автоматизацией позволяет в реальном режиме времени получать информацию о поступлении и наличии зерна, предотвратить попытки хищений.

- МОНТАЖ В КОРОТКИЕ СРОКИ. За счет качественного и точного изготовления монтаж силосов проводится в короткие сроки, не требуя квалифицированных монтажников. Эти силоса более просты в монтаже, чем силоса, изготовленные из плоского листа. Изготовление фундаментов не требует установки закладных деталей, что позволяет снизить требования к точности изготовления фундаментов.

Склад — силосный тип

Склады силосного типа широко применяют для хранения мелкозернистых и сухих пылевидных материалов.

|

Схема выгрузки фосфорита из цистерн. |

Склады силосного типа устраивают в виде трех или шести железобетонных башен ( силосов) внутренним диаметром 11 5 м и высотой 21 4 м, общей вместимостью от 10000 до 20 000 т, что обеспечивает запас сырья на 10 — 15 суток.

Склады бункерного и силосного типа являются комплексно-механизированными складами.

В складах силосного типа измерение температуры производится в трех точках поверхности: в центре и у стенок.

В складах силосного типа, применение которых особенно целесообразно при хранении мелкозернистых и сухих пылевидных материалов, использует ся оборудование для пневматической и механической транспортировки материалов. Для пневматической транспортировки материалов рекомендуется использовать выпускаемые промышленностью цементоразгрузчи-ки, эрлифты, аэрожелоба и пневмовинтовые насосы. Для механического перемещения материалов используются ленточные конвейеры, шнеки и элеваторы.

Железнодорожная цистерна-цементовоз — склад силосного типа. Цистерну-цементовоз устанавливают возле приемного устройства склада. Перед разгрузкой проверяют плотность закрытия люков и кранов, снимают заглушку с разгрузочного патрубка и подсоединяют к нему транспортный материалопровод, а к коллектору — воздушный шланг, по которому поступает воздух от компрессоров в цистерну, открывают дроссельную заслонку, краны подачи воздуха в транспортный материалопровод, аэрожелоба и аэролотки.

Пылевидные удобрения ла склады силосного типа поступают л крытых универсальных вагонах типа Хоппер и в специализированных цистернах.

Железнодорожная, цистерна-цементовоз — склад силосного типа. Цистерну-цементовоз устанавливают к приемному устройству склада. Перед разгрузкой проверяют, плотно ли закрыты люки и краны, снимают заглушку с разгрузочного патрубка и подсоединяют к нему транспортный материалопровод, присоединяют к коллектору воздушный шланг, по которому поступает воздух от компрессоров в цистерну, открывают дроссельную заслонку, краны подачи воздуха в транспортный материалопровод, аэрожелоба и аэролотки.

Автоцементовозы загружаются через загрузочные люки из складов силосного типа или через систему самозагрузки при приеме цемента из крытых железнодорожных вагонов. Разгрузка производится пневматической системой автоцементовоза.

Вагоны-цементовозы загружаются через загрузочные люки из складов силосного типа, люки после загрузки должны быть герметически закрыты. Разгрузка производится пневматической системой объекта, принимающего цемент.

|

Автоцементовоз с пневмовыгрузкой ТЦ-6. |

Автоцементовоз загружают через загрузочные люки из складов силосного типа при помощи боковых или донных разгружателей; после этого его взвешивают на автомобильных весах.

Их конструкция обеспечивает гравитационную загрузку из складов силосного типа и крытых вагонов, вакуумную самозагрузку из складов амбарного типа и крытых вагонов общего назначения, пневматическую перегрузку и разгрузку с помощью собственного или дополнительного компрессора.

Выгрузка цемента из вагонов и подача его в склады силосного типа осуществляются пневмоустановкой.

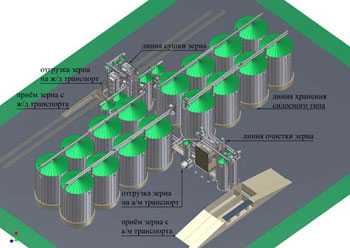

Оборудование элеваторов

Элеваторы непременно снабжаются таким оборудованием, как нории, которые являются подъемниками вертикального типа, которые нужны для того чтобы поднимать зерно на взвешивание, очистку от примесей различного, дальнейшей его сушки. После этого зерно выдается посредством конвейерной установки на транспортеры, которые осуществляет сброс зерна в силосное сооружение. Всеми эти элементы для проведения описанных работ включаются в состав одного сооружения – элеватора.

Так же в элеватор включено еще одно сооружение, в котором производится непосредственно дезинфекция зерновой культуры и ее вентилирования, однако на сегодняшний день еще не все элеваторы оборудованы такими рабочими устройствами.

Однако стоит отметить, что сегодня все большее количество элеваторных установок оснащается специальными пунктами, которые осуществляют прием зерна с автомобильного, железнодорожного и авиационного транспорта. Что в значительной мере облегчает проведение всех погрузочно-разгрузочных работ, ведь буквально еще некоторое время назад элеваторы обслуживались исключительно вручную, и все работы по выгрузке зерна проводились непосредственно с применением ручного труда.

Силоса хранения зерна

| Силоса с плоским днищем | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

| Силоса с коническим днищем | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Силоса оборудованы:

Системой активной вентиляции, над силосной галереей, системой термометрии (контролирует температуру зерна внутри силоса) датчиками уровня (контролируют уровень зерна внутри силоса).

Крыша силоса выполнена из оцинкованной стали, на которой с двух сторон нанасено полимерное покрытие «пластизол». Крыша армирована стропильными конструкциями из оцинкованной стали, опирающиеся на мощные стальные вертикальные стойки также оцинкованные.

2 Принцип работы элеватора

Корпуса элеватора, как отмечалось ранее, сблокированы между собой и с административно-производственным зданием, в котором расположено все технологическое, а также транспортное оборудование.

Итак весь принцип работы состоит из нескольких этапов:

2.1 Взаимодействие всех процессов во время работы зернового элеватора

При разгрузке (прием зерна) из автотранспорта используют подземные бункера, сообщенные нижней транспортерной галереей с нориями рабочей башни элеватора. Нория – это устройство ковшового типа для перемещения грузов в вертикальном направлении. Авторазгрузчик снимает зерно через боковой либо задний борт. Выгрузка из железнодорожных вагонов происходит также с использованием приемных бункеров.

Загрузка зерновозов из элеватора

Из водных судов зерновой продукт выгружают посредством пневматических установок. Учет зерна на элеваторе осуществляется путем взвешивания с использованием автомобильных и вагонных платформенных весов. Зерно, доставленное водным транспортом, взвешивается ковшовыми весами элеватора. Таким образом, когда происходит прием зерна, его подсчитывают путем взвешивания тем или иным способом. Итак, данный процесс называется учетом зерна на элеваторе.

После обработки зерна, происходит сушка зерна в зерносушилках. По завершении сушильного процесса зерно с помощью верхнего конвейера поступает на надсилосный транспортер со сбрасывающей тележкой, разгружающей зерно в силос для дальнейшего хранения.

Общепринятый типовой агрегат состоит из следующих отделений:

Элеватор старого образца

2.4 Какие бывают зерновые элеваторы?

В зависимости от своего целевого назначения элеваторы зерновые подразделяются на следующие основные виды:

Самый первый силосный зерновой агрегат был построен в США в 1845 году в Дулуте. На постсоветском пространстве первый силосный элеватор сконструирован в 1887 году в Нижнем Новгороде.

Советы для новичков

Сохранить фуражное зерно, закупленное для кормления скота в частном или фермерском хозяйстве, поможет зернохранилище, построенное своими руками. Но большие объемы зерновой массы требуют серьезного подхода, специальных зданий и технологий. Быстровозводимые конструкции с вместимостью от 20 м3 до 20000 т могут помочь при хранении продукции в различных климатических условиях и являются эффективными с экономической точки зрения.

Быстровозводимый ангар-зернохранилище

Кроме того, для получения прочной и долговечной конструкции мы рекомендуем:

- Тщательно подходить к разработке проекта хранилища. Оптимальный вариантом будет выбор типового решения, где все расчеты полностью готовы и позволят вам не ошибиться с закупкой материалом и возведением каркаса.

- Хорошо подготовить площадку для строительства. Не все ангары требуют возведение фундамента, однако площадка для начала строительных работ должна быть максимально выровнена, а в идеале и отсыпана песком и уплотненным гравием.

- Учитывать расположение источников воды и света на участке. Вы сможете удешевить проект, минимизировав затраты на его подключение к инженерным сетям.

- Закупать качественные материалы. Металлокаркас и профлист к нему вы можете купить у специализированных компаний, занимающихся производством быстровозводимых зданий.

- Правильно выбирать тип хранения зерна. Это позволит сэкономить как на площади зернохранилища, так и снизить риск потери урожая.

Основные типы зернохранилищ

Зерновой склад

Используется для продовольственного и фуражного зерна, обладает вместимостью от 20 до 500 т. Большие партии продукции хранят насыпью, для малых делают закрома – выстраивают перегородки не более 3м в высоту, или хранят в мешках. Каркас выполняется из металла или дерева, наружные стены – бетонные блоки, камень или кирпич, утеплитель и облицовка панелями, чаше металлическими. Кровля устраивается по металлическим или деревянным стропилам с утеплением. Материал покрытия — металлический или асбестоцементный лист.

Без утепления строят зернохранилище для кратковременного хранения. Полы склада устраивают с верхним покрытием из асфальта, наклонно или горизонтально. Горизонтальные полы позволяют работать без механизации с применением технологического транспорта. Конструкция зернохранилища с наклонными полами упрощает разгрузку зерна самотеком к транспортерам. Загрузка склада происходит через верхние транспортеры, установленные под крышей, по оси склада.

Зерновой склад в быстровозводимых конструкциях – современный вариант хранения. Он бывает двух видов — с использованием металлического каркаса и арочный бескаркасный. Под здание выполняется фундаментная бетонная плита с армированием толщиной не менее 100 мм или фундамент мелкого заложения по периметру и бетонная плита пола. Быстровозводимые ангары – это зерносклады для хранения в бункерах и насыпью. Конструкция отличается простым монтажом и скоростью строительства.

Металлический бункер

Бункер – это зернохранилище в форме цилиндра или куба, где высота немного больше ширины, в отличие от силосных цилиндров, высота которых значительно больше ширины. Материал стен — сталь, алюминий или сплавы металлов. Зерно можно хранить без доступа кислорода. Днище бывает плоским и конусным.

Такое сооружение имеет меньший удельный расход металла на 1 тонну хранения зерна по сравнению с железобетонным силосом (до 30%). В нем проще обеспечить герметичность, что позволяет использовать технологию газации. Зерно в бункере не только хранят, но и сушат. Площадь, занимаемая бункером в 3 раза меньше площади зерносклада при одинаковом объеме хранения. Простота механизации технологического цикла загрузки, выгрузки и вентиляции, а также невысокая стоимость монтажа (дешевле возведения силосной башни в 2-3 раза) бункера помогают найти своего покупателя.

Металлические емкости для хранения зерна

У металлических емкостей есть недостатки. Температурное расширение металла может привести к разгерметизации, а высокий коэффициент теплопроводности к появлению конденсата внутри зерновой массы. Значительный перепад температур наблюдается в пятисантиметровом слое зерна у наружной стенки бункера, что составляет 1% хранения. Исключить такой эффект можно, если утеплять емкость снаружи, например, пенополиуретаном.

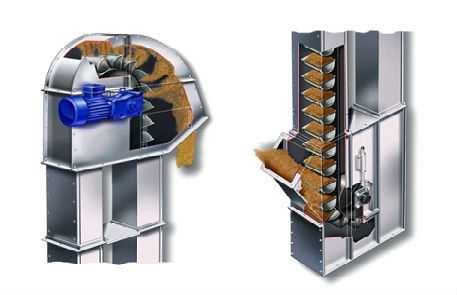

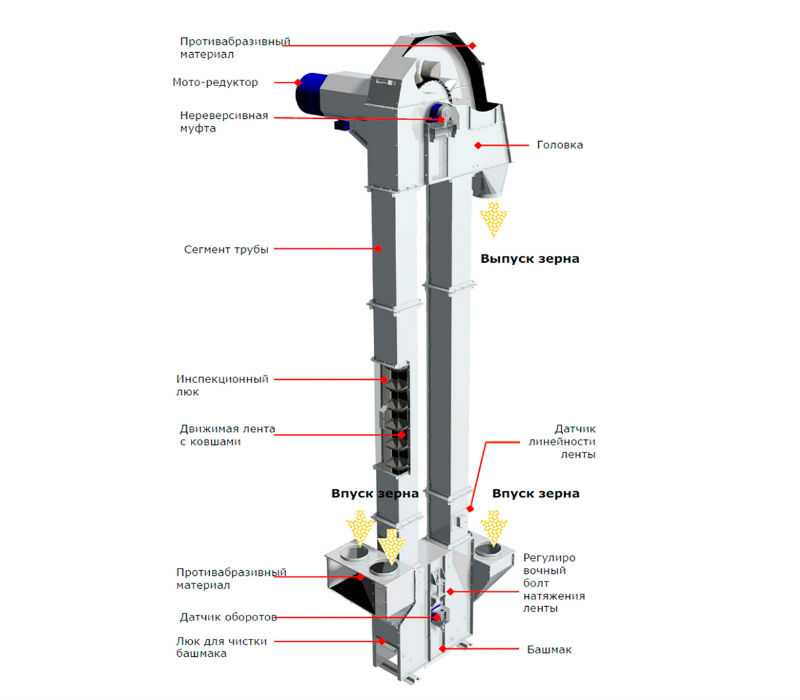

Устройство нории зерновой

Ковшовый элеватор состоит из следующих элементов:

Башмак – это нижняя часть нории, она предназначается для загрузки и выгрузки зерновых масс. В него через окошки засыпается зерно. Внутри башмак состоит из крышки, стенок, штока, шибера, люка, а также натяжного барабана на штоке, который натягивает ленту. Натяжной барабан бывает со сплошным ободом, а также решетчатый или с отрытым ротором и 10-12 лопастями. Решетчатое исполнение и ротор выигрывают тем, что на барабан не налипает зерновая масса, которая трется о ленточное полотно и изнашивает его.

Башмак – это опора всей конструкции, он выполняется с прочным корпусом из стального листа от 2 до 5 мм толщиной. Шибер внизу башмака обеспечивает удобную очистку и разгрузку нижней части. Также в башмаке предусмотрен люк для обслуживания натяжного барабана.

Шахты (или трубы) – это полости со стальными стенками, которые ограждают ковши и их содержимое от внешних воздействий.

Привод расположен в головке, он состоит из мотора, передачи и редуктора. Редуктор цилиндрического типа подсоединяется к электродвигателю посредством клиноременной передачи.

Лента нории натянута между приводным и натяжным барабанами. Ее назначение – тянуть груз вверх. Ковши крепятся к ней при помощи болтов. Лента ковшового элеватора имеет малое сопротивление движению и большую устойчивость на разрыв, а также бесшумно движутся.

Они имеют от 3 до 8 прокладок из специальной ткани с разрывным усилием 60-80 кг на см ширины.

Скорость движения оптимизируют согласно объемному весу перемещаемых материалов. Для работы со влажным сырьем используются ленты с резиновыми обкладками с двух сторон. Ширина полотна на 2,5-5 см больше габаритов ковшей и на 2,5 – 5 см меньше ширины барабанов. Таким образом, в случае перекоса ленты ковши не сталкиваются со стенками и не защемляются.

Норийные ковши изготавливаются из стали, пластика, полимеров. Их располагают с различным интервалом в зависимости от ширины ленты. Форма должна обеспечить полную загрузку и разгрузку емкостей при переворачивании.

Ленточная ковшовая нория также имеет ряд датчиков: текущую скорость, температуру подшипников и сход ленты. Так, например, датчик скорости сообщает об изменении скорости подачи, которое может свидетельствовать о неполадках в механизме. Такое может произойти из-за забивания участков сырьем, попадания в шахту постороннего предмета, разрыв ленты. Если это происходит, датчик пошлет команду на электрощит, и ход остановится.

Принцип работы нории довольно прост: после включения привода начинает вращаться приводной барабан, который начинает двигать ленту. В башмак внизу поступает зерно, оно наполняет ковши, которые устремляются вверх. На верхней точке головки они переворачиваются, а их содержимое выбрасывается в выпуск, по обратной шахте они идут уже пустыми, вверх дном.

Элеватор – специальное сооружение, предназначенное для хранения достаточно больших объёмов зерновых культур, а также для доведения их до необходимого кондиционного состояния.

Элеватор – специальное сооружение, предназначенное для хранения достаточно больших объёмов зерновых культур, а также для доведения их до необходимого кондиционного состояния.

В его комплекс входят: зерноочистительно-сушильный аппарат, зернохранилище, а также дополнительно автомобильные весы, зерноочистительные машины, зернопогрузчики, подсобные сооружения и др.

- линейный (30-40 тыс. тонн);

- заготовительный (15-100 тыс. тонн);

- портовый (50-150 тыс. тонн);

- государственный (150-300 тыс. тонн).

- примельничный (производственный) (10-150 тыс. тонн);

Зерноочистительно-сушильный комплекс.

Зернохранилище.

Современные элеваторы могут похвастаться своим огромным комплексом услуг для хранения, обработки и погрузки зерновых культур. Благодаря этому спектру мероприятий стратегический запас той или иной страны зерна будет удовлетворён на все 100 %. Новейшие технологии и знания специалистов отточили работу элеваторов до безупречного результата, поэтому всё больше сельскохозяйственных предприятий желают построить на своей территории усовершенствованные элеваторы.

Из чего состоит современный элеватор?

Увеличить изображение Увеличить изображение

|

В состав элеватора входят:

|

Разгрузка силосов производится транспортёром, проходящим вдоль центра силоса.

Транспортёр положен в технологическом канале, который одновременно является главным

вентиляционным каналом. Разгрузка производится через 3 отверстия — одно центральное и

два по оси транспортера. Для полной выгрузки силоса внутри него устанавливается

зачистной шнек. Такая схема позволяет осуществлять удобную и быструю разгрузку силоса.

Пошаговая схема строительства зернохранилищ своими руками: от фундамента, возведение стен до готового объекта

Как построить зернохранилище своими руками? Лучше всего возводить хранилища для зерновых культур по бескаркасной технологии. Затем утеплить здание пенополиуретаном. Сроки возведения такого объекта составят всего 1 месяц. При этом арочный ангар позволит получить:

- ширину от 10,0 до 21,0 м,

- высоту 2,5-11,0 м,

- неограниченную длину под заказ.

Для небольших фермерских хозяйств иногда важно построить зернохранилище своими руками. Собрать ангар от фундамента до кровли можно за 1 месяц

Длина зерносклада может быть произвольной, но кратной ширине профилированного листа. Этапы строительства такого ангара будут включать такие шаги, как:

- поиск типового проекта для строительства,

- закупка и заказ необходимых материалов для будущего здания,

- подготовка участка – подбор оптимального местоположения и выравнивание площадки,

- в том случае, если необходим фундамент мелкого заглубления: монтаж арматуры и закладных элементов и последующее изготовление опалубки и заливки бетона,

- установка металлокаркаса,

- строительство крыши и укладка кровельного материала,

- обшивка металлической конструкции профлистом или сендвич-панелями,

- монтаж окон, дверей или распашных ворот,

- внутренняя отделка хранилища – гидроизоляция и утепление,

- ввод и подключение коммуникаций.

Если говорить о самых важных этапах, то когда ангар установлен, выполняется его утепление пенополиуретаном и внутренняя отделка. Утеплитель напыляется слоем до 10 см, толщина устанавливается по климатическому району размещения зернохранилища. Слой пенополиуретана укладывается на металлические арочные конструкции без швов. Мостики холода отсутствуют. Срок службы достигает 35 лет, после чего необходима замена утеплителя.

Утепление стен ангара пенополиуретаном

Внутренняя отделка заключается в установке внутренних перегородок из профилированного листа, устройстве финишного покрытия пола и герметизации стыков и швов конструкций.

Последним этапом строительства является монтаж инженерных систем вентиляции, электричества, технологическими системами транспортировки и сортировки зерна. Возможна установка оборудования мобильной вентиляции, затем выполняется автоматизация процессов хранения.

Основные типы хранилищ для зерна (типовые зерносклады и элеваторы).

К

зернохранилищам – местам организованного

и рационального хранения зерновых масс

– предъявляется много разносторонних

требований – технических, технологических,

эксплуатационных и экономических. Все

они направлены на то, чтобы в зернохранилище

можно было обеспечить сохранность зерновых

партий с минимальными потерями в массе,

без потерь в качестве и с наименьшими

издержками при хранении.Любое зернохранилище

должно быть достаточно прочным и устойчивым,

т.е. выдерживать давление зерновой массы

на пол и стены, давление ветра и неблагоприятные

воздействия атмосферы. Оно должно также

предохранять зерновую массу от неблагоприятных

атмосферных воздействий и грунтовых

вод; для этого кровля, окна и двери должны

быть устроены так, чтобы исключалась

возможность проникновения в зерновую

массу атмосферных осадков, а стены и пол

изолированы от проникновения через них

грунтовых и поверхностных вод. Чрезвычайно

важным требованием, предъявляемым к зерноскладам

и элеваторам, является надежность защиты

в них зерновых масс от грызунов и птиц,

а также вредителей из мира насекомых

и клещей. Зерносклады должны быть удобными

для проведения мероприятий по обеззараживанию

составляющих его конструктивных элементов,

вместимостей и находящихся в них зерновых

масс. Во всех зернохранилищах должны

быть предусмотрены мероприятия по борьбе

с пылью.

Зернохранилища

должны быть сооружены из камня, кирпича,

железобетона, металла и др. Выбор

строительного материала зависит

от местных условий, целевого назначения

хранилища (для длительного или

кратковременного хранения зерна) и

экономических соображений. Правильно

построенные зернохранилища из кирпича

и железобетона позволяют также

избежать резко выраженных явлений

термовлагопроводности в зерновой

массе.

Преимущества

элеваторов перед

складами

Состоит в следующем: достигается полная

и высокопроизводительная механизация

работ с зерновыми массами, облегчается

проведение всех мероприятий, обеспечивающих

сохранность и оздоровление зерновых

масс, исключается возможность истребления

зерна грызунами и птицами, упрощается

борьба с насекомыми и клещами, обеспечивается

значительная зерновых масс от воздействия

внешней среды (колебания температуры,

осадки, грунтовые воды и т.п.), для элеватора

требуется значительно меньшая площадь,

что позволяет более компактно на сравнительно

небольшой территории, соединенной с путями

сообщения, разместить все сооружения

хлебоприемного или зерноперерабатывающего

предприятия.

Основной

недостаток современных

силосных элеваторов

В

том, что их нельзя использовать

для продолжительного хранения зерновой

массы любого состояния и назначения.

В силосах может быть обеспечено надежное

хранение партий зерна только сухого и

средней сухости. Влажное и сырое зерно

легко подвергается слеживанию и самосогреванию,

если вовремя не принять мер для охлаждения

при малейших признаках самосогревания

или плесневения, обнаруженных в результате

регулярного и тщательного контроля. Нельзя

также в силосы элеватора загружать и

зерновые массы, обладающие плохой сыпучестью.

Кроме того, издержки при хранении зерновых

масс (на 1т зерна) в элеваторе значительно

больше, чем на складе. Поэтому элеватор

как самостоятельное хранилище наиболее

выгоден, когда он принимает, обрабатывает

и отгружает большое количество зерна.

Элеваторы

различают: заготовительные, строящиеся

на хлебоприемных предприятиях; производственные

– при мельничных, крупяных, комбикормовых

заводах и других производствах;

перевалочные – в морских и

речных портах, на крупных ж\д станциях,

необходимые для перегрузки и

кратковременного хранения зерна; базисные

– для накопления и хранения государственных

запасов зерна.

Емкость

различных типов современных

элеваторов колеблется от 25 до 140-150 тысяч

тонн. Емкости силосных элеваторных

корпусов бывают от 7,7 до 25 тыс. т.

Партии

зерна, подготовленные к хранению и

не подлежащие отгрузке, размещают

на хранение в склады, связанные

транспортными коммуникациями с

элеватором. Потребность в складах

возникает также в связи с поступлением

на хлебоприемные предприятия, часто одновременно,

зерна и семян многих культур различного

качества и состояния. В складах хранят

и основную массу семенных фондов.

Срок строительства зернохранилища

Срок строительства зернохранилища зависит от многих факторов, прежде всего это тип сооружения, а также комплекса необходимых работ. Одним из самых быстровозводимых типов зернохранилищ являются бескаркасные сооружения. Монтаж такого ангара для хранения зерна на подготовленной площадке занимает от 14 дней, в среднем порядка 3-х недель с учетом временных потерь на транспортировку оборудования и материалов. Монтаж аналогичных ангаров из металлоконструкций потребует уже от 3-х до 4-х недель. С учетом производства металлоконструкций и доставки до места строительства в среднем на строительство такого зернохранилища необходимо запланировать 45-60 дней. Самый длительный процесс занимает строительство силосных зернохранилищ. Сроки строительства таких сооружений и план из возведения необходимо согласовывать с подрядной организацией, но как правило, менее 3-х месяцев данный процесс не занимает. И этому есть объяснение. Силосные зернохранилища более технологически сложный объект и представляют целый комплекс сооружений.

Элеватор — сооружение для хранения зерна.

Величественные строения зернохранилищ украшают пейзажи сельскохозяйственных районов нашей страны. Строительство подобных сооружений началось после изобретения конвейера с паровым двигателем (Дж. Дарт, 1842 год), а построен был первый механизированный элеватор в Соединенных Штатах Америки, в городке Дулут в 1845-м году.

В Украине зерновые элеваторы впервые были возведены в Николаеве и Одессе, в последнее десятилетие 19 века. Современные зернохранилища силосного типа конечно сильно отличаются от тех построек конца позапрошлого века, хотя также предназначены для хранения больших объемов зерновых и доведения их до кондиционного состояния. Приводя в пример собственную линейку продукции, наши сегодняшние собеседники утверждают, что нынешний — высокотехнологичное сооружение, где большинство работ механизированы, установлена современная система вентиляции, термометрии и другое оборудование.

Какие плюсы вам дает собственный элеватор (зернохранилище из оцинкованной стали)

- ТРАНСПОРТИРОВКА ЗЕРНА К МЕСТУ ХРАНЕНИЯ. За счет оптимального выбора месторасположения элеватора в несколько раз сокращаются расходы на транспортировку зерна к месту хранения и дальнейшую отгрузку потребителю.

-

УЧЕТ И АВТОМАТИЗАЦИЯ. Элеватор оснащается современными тензометрическими весами. Вы можете получать информацию о поступлении и наличии зерна в реальном режиме времени, с выводом информации на компьютер. Вы избегаете потерь, связанных с «погрешностью» измерения веса, завышением засоренности, влажности, занижением клейковины, к чему иногда прибегают недобросовестные элеваторы.

Силоса также оснащены датчиками уровня, что позволяет в любой момент времени иметь информацию о количестве зерна, находящемся в каждом силосе. - ЛАБОРАТОРНЫЙ КОНТРОЛЬ КАЧЕСТВА. Определение качественных характеристик поступающего зерна (натура, влажность, засоренность, клейковина) за счет установки пробоотборников и проведения лабораторных анализов с занесением данных в компьютер.

- ОЧИСТКА И СУШКА ЗЕРНА. Используя современное экономичное оборудование, Вы снижаете себестоимость очистки и сушки зерна.

- ОПЕРАТИВНОСТЬ, НОВЫЕ ВОЗМОЖНОСТИ. Используя высокопроизводительное и стабильно работающее оборудование, Вы в короткие сроки сможете принять большие объемы зерна на хранение и произвести отгрузку ж/д и автотранспортом потребителю . Отгрузив собственное зерно, в межсезонье Вы сможете получить прибыль, торгуя зерном из других регионов.

-

ДЛИТЕЛЬНОЕ ХРАНЕНИЕ ЗЕРНА С НИЗКИМИ ЗАТРАТАМИ И СОХРАНЕНИЕМ КАЧЕСТВА. Возникающие очаги самосогревания зерна обнаруживаются с помощью системы термометрии и ликвидируются с помощью активного вентилирования в силосах и переброски зерна из силоса в силос.

Переброску зерна из силоса в силос можно совместить с обработкой зерна пестицидами.

Обслуживанием комплекса по приемке, очистке, сушке, хранению и отгрузке зерна занимаются 3 человека.

По опыту последних лет цены на зерно к весне возрастают в 1,5 — 2 раза. Имея свой современный элеватор Вы сохраните зерно с минимальными затратами, без ухудшения качества и получите максимальную прибыль.