Похожие патенты SU1043457A1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЗИРОВАНИЯ ИЗ БУНКЕРНЫХ ВЕСОВ | 2014 |

|

RU2561306C1 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 | RU2260775C2 | |

| УСТРОЙСТВО ДЛЯ КОНДУКТОМЕТРИЧЕСКОГО КОНТРОЛЯ ВЛАЖНОСТИ СЫПУЧИХ МАТЕРИАЛОВ В НОТОКЕ | 1972 | SU324568A1 | |

| Тарельчатый питатель | 1984 |

|

SU1272079A1 |

| ПИТАТЕЛЬ СЫПУЧИХ И КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 2001 |

|

RU2213709C2 |

| СПОСОБ ЗАГРУЗКИ СМЕСИ ШИХТЫ И СТЕКЛОБОЯ В БУНКЕРЫ ЗАГРУЗЧИКОВ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2019 | RU2698361C1 | |

| Дозатор сыпучих материалов | 1981 |

|

SU979865A1 |

| Устройство для подачи шихты в шлакоплавильную печь | 1978 |

|

SU792061A1 |

| Многоступенчатый весовой дозатор | 1960 |

|

SU146988A1 |

| Устройство для измерения влажности сыпучих материалов в потоке | 1982 |

|

SU1073672A1 |

Дозаторы ─ объемные и весовые, дискретные и непрерывного действия

Нормативные документы определяют дозатор как устройство, «предназначенное для дозирования», «с помощью которого осуществляется дозирование», «для автоматического отмеривания (дозирования) заданного количества материала или компонента». Для названия дозирующих устройств сегодня также применяется термин «диспенсер» ─ «калька» английского dispenser, т.е. дозатор, распределитель.

Современный дозатор может состоять не только из средств измерения, например, в случае весовых дозаторов дискретного действия ─ это порционные весы, но и устройств, служащих для подачи продукта ─ питателей.

Дозаторы имеют разнообразное конструктивное исполнение ─ ленточные, барабанные, тарельчатые, шнековые. Так, дозаторы для твердых материалов могут выполняться в виде натянутого на барабан ленточного транспортера, рабочая часть которого опирается на ролик, связанный системой рычагов с весовым коромыслом. Расход материала, поступающего на ленту дозатора из бункера, регулируется специальной заслонкой, напрямую связанной с измерительной системой.

Дозаторы по принципу действия разделяют на две основные группы ─ объемные и весовые. Между ними установилось своего рода «разделение труда». Объемные дозаторы используют преимущественно для дозирования газов, жидкостей, паст, реже твердых материалов. Весовые дозаторы ─ для твердых материалов и жидкостей. Преимущества объемных дозаторов ─ простота конструкции и надежность. Их не самые сильные стороны ─ зависимость объема дозы от давления и температуры среды, особенно отчетливо наблюдаемая у газов.

Весовые дозаторы, как правило, отличаются широким диапазоном и высокой точностью дозирования. Но при этом у них более сложная конструкция и меньшая, чем у объемных дозаторов производительность.

Различают объемные и весовые дозаторы дискретного действия (еще говорят ─ порционные или цикличные дозаторы) и устройства непрерывного действия.

Для значительного числа производственных процессов порционное дозирование (а с него собственно дозирование и начиналось) ─ неприемлемо. Широкое внедрение непрерывных технологий и развитие средств автоматики сделали возможным применение непрерывного автоматического дозирования с использованием весовых и объемных дозаторов.

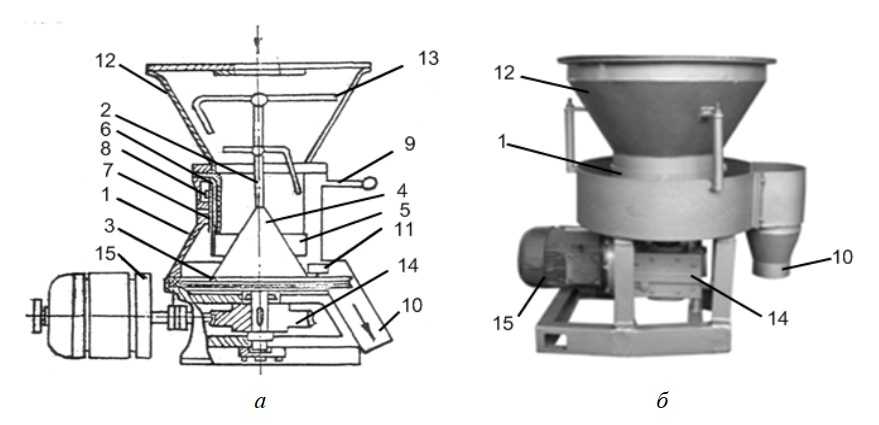

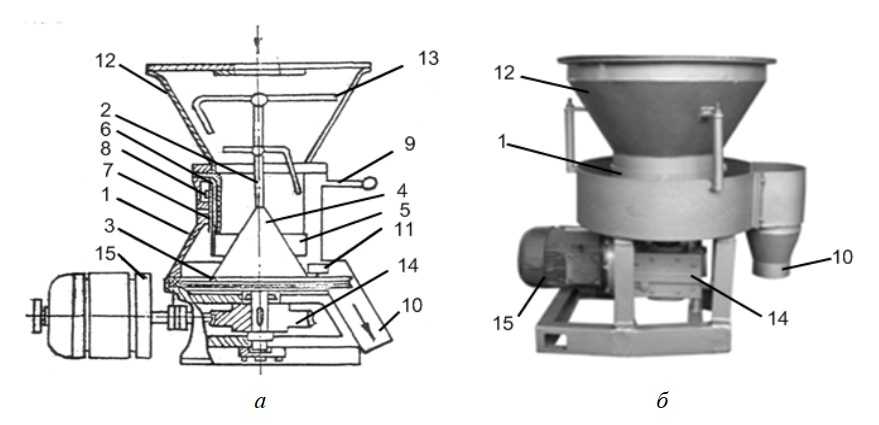

Устройство малого тарельчатого дозатора МТД-3А

Дозатор МТД-3А (рис.) состоит из корпуса 1, внутри которого расположено дозирующее устройство, состоящее из вертикального вала 2 с закрепленным на нем диском 3, на который опирается конус 4.

Рис. Тарельчатый дозатор: а – кинематическая схема; б – общий вид; 1 – корпус; 2 – вертикальный вал; 3 – диск; 4 – конус; 5 – подвижный патрубок; 6 – неподвижный патрубок; 7 – винт; 8 – гайка; 9 – рычаг; 10 – выпускной лоток; 11 – скребок; 12 – бункер; 13 – ворошитель; 14 – червячная передача; 15 – электродвигатель

В состав дозирующего устройства входит подвижный 5 и неподвижный 6 патрубки. Перемещая подвижный патрубок 5 в вертикальной плоскости по неподвижному 6, можно регулировать высоту щели для выпуска компонента. Механизм регулирования высоты щели состоит из винта 7 и гайки 8, с которой жестко связана скоба, перемещающаяся в вертикальном направлении. Положение по высоте подвижного патрубка 5 может изменяться при вращении его рычагом 9 вокруг неподвижного патрубка 6, наружная поверхность которого представляет собой винтовую линию.

Для сбрасывания компонента с диска 3 в выпускной лоток 10 над ее плоскостью неподвижно установлен скребок 11, имеющий форму логарифмической спирали. Этим достигается постоянный угол встречи продукта со скребком 11, что повышает равномерность подачи.

В верхней части корпуса 1 закреплен бункер 12, внутри которого на валу 2 установлен ворошитель 13, который не допускает слеживания дозируемых компонентов и обеспечивает равномерную подачу продукта на диск 3 дозатора.

Привод во вращение вала 2 с закрепленными на нем деталями приемно-дозирующего устройства осуществляется через червячную передачу 14 от электродвигателя 15.

Дозировочная техника Семь раз отмерь, один раз отрежь!

Пословица «Семь раз отмерь, один раз отрежь!», приведенная в изданной в середине XIX века книге «Пословицы русского народа» В. И. Даля, и сегодня остается одной из самых популярных и часто употребляемых.

Кстати там же можно увидеть и другую, полностью совпадающую с ней по смыслу, но сегодня почти забытую фразу, ─ «Десятью примерь, однова отрежь!». Если попытаться изложить их содержание менее образно, но более лаконично, получится, ─ будь осторожен, не торопись, не спеши.

Все как будто верно, только времена с той поры, когда эти в целом правильные пословицы зафиксировали народный опыт, очень изменились. Многократно выросли не только скорости транспортных средств, но и темп жизни. И если к счастью не всякое «промедление смерти подобно» (еще одна крылатая фраза, пришедшая уже из латинского языка, буквально ─ periculum in mora), то очень часто оно чревато снижением производительности, упущенной выгодой и иными трудно восполняемыми потерями. Любой сбой в работе дозировочных устройств, входящих в состав оборудования заводов и фабрик, многочисленных подразделений жилищно-коммунального комплекса и других предприятий и организаций, приводит к потерям продукции, замедлению или даже полной остановке работы часто очень сложных производственно-технологических цепочек. Сегодня необходимо «отмерять» и «отрезать» ─ или, говоря современным языком, дозировать ─ максимально быстро, нередко с прецизионной точностью, в широких диапазонах дозирования. И не с десятой, и даже не со второй, ─ а с первой попытки.

Процесс работы малого тарельчатого дозатора МТД-3А

При работе дозируемый материал поступает из бункера 12, высыпается на вращающийся в горизонтальной плоскости диск 3, образует кольцо в форме усеченного конуса, которое по мере вращения снимается скребком 11 в выпускной лоток 10. Ворошитель 13 служит для повышения равномерности истечения материала из бункера.

Производительность дозатора зависит от высоты продукта, находящегося на диске, которая регулируется изменением размера щели между подвижным и неподвижным патрубками путем поворота подвижного патрубка вокруг своей оси рычагом. При этом подвижный патрубок перемещается по винтовой навивке в вертикальной плоскости.

Просмотров: 310

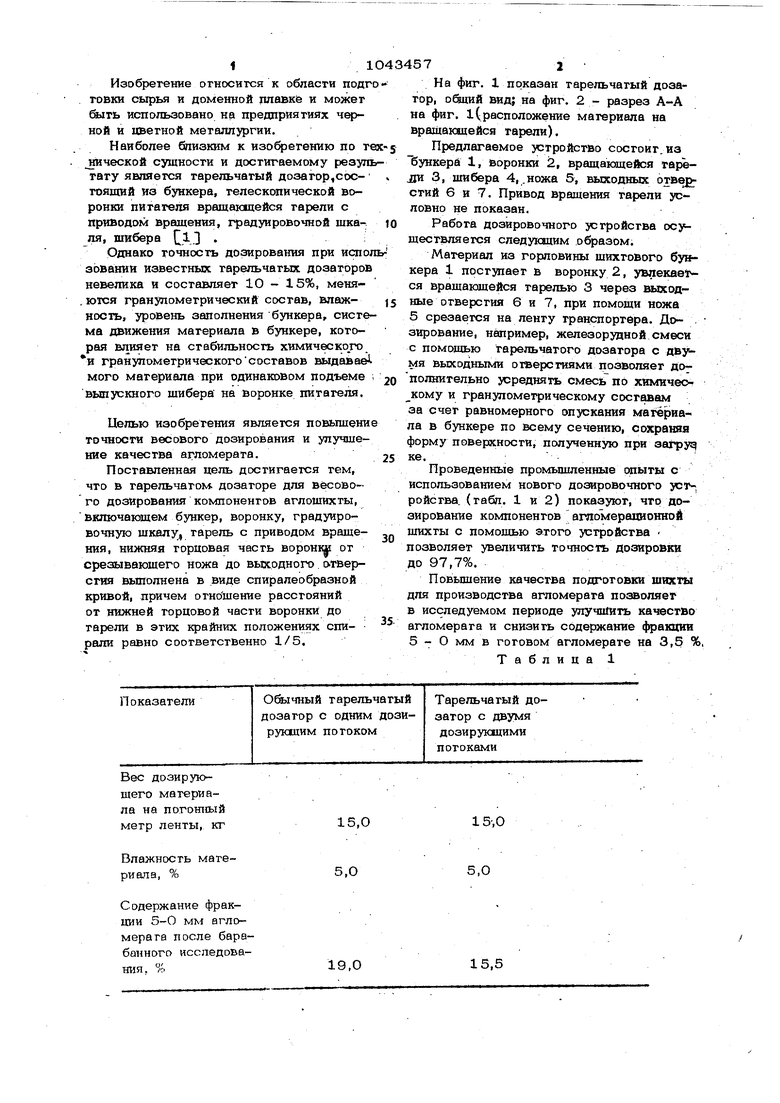

Описание патента на изобретение SU1043457A1

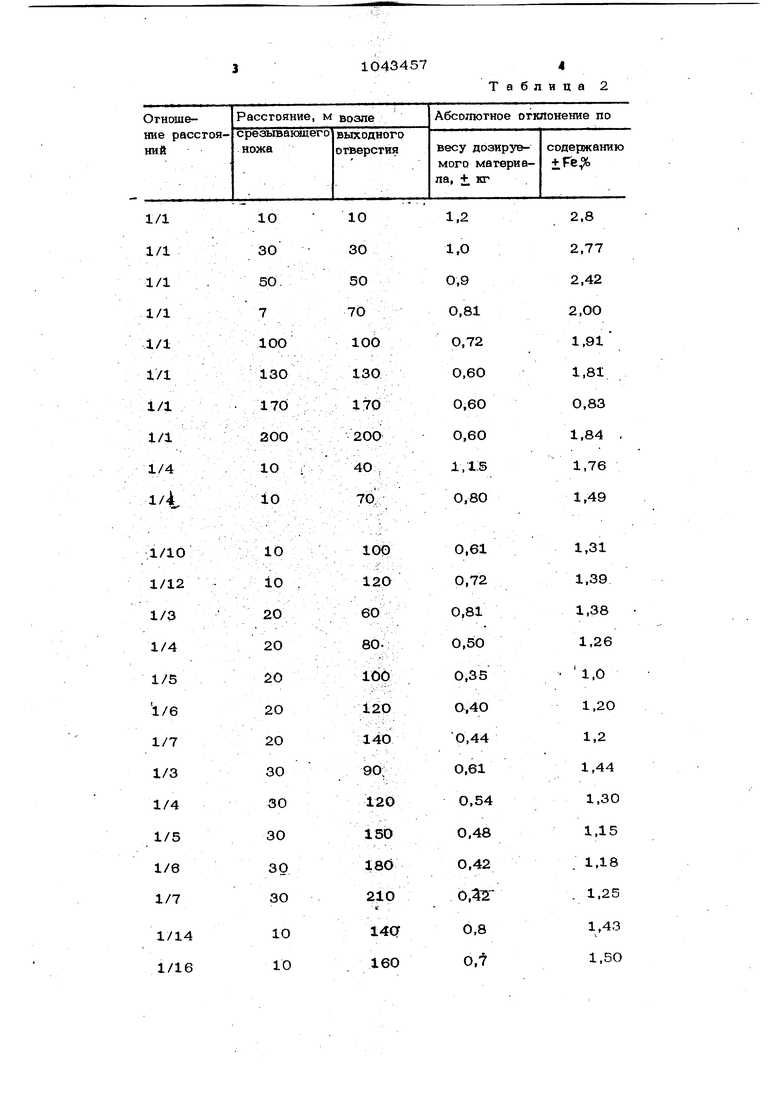

Изобретение относится к области под товки сырья и доменной плавке и может йлть использовано на предприятиях черной и цветной металлургии. Наиболее близким к изо етению по т jfflHecKoE сущности и достигаемому резул тату является тарельчатый дозатор,соетояншй из бункера, телескопической воронки питателя вращающейся тарели с приводом вращения, градуировочной шкаля, шибера QI 3 . Однако точность дозирования при испо зЬвании известных тарельчатых дозаторо невелика и составляет 10 15%, меня.ются гранулометрический состав, влажность, уровень заполнения бункера, систе ма движения материала в бункере, которая влияет на стабильность химического и гранулометрическогосоставов выдаваеА мого материала при одинаковом подъеме вьшускного щибера на воронке питателя. Целью изобретения является повьпиени точности весового дозирования и улучшение качества агломерата. Поставленн 1Я цель достигается тем, что в тарельчатом дозаторе для весового дозирования компонентов аглощихты, включающем бункер, воронку, градуировочную шкалу, тарель с приводом вращения, нижняя торцовая часть воронки от срезывающего ножа до выходного. о.тверстия вьшолнена в виде спиралеобразной кривой, причем отношение расстояний от нижней торцовой части воронки до тарели в этих крайних положениях спирали равно соответственно 1/5.

Обычный тарельчатый

Показатели дозатор с одним дозирукщим потоком

Вес дозирующего материала на погонный метр ленты, кг

Влажность материапа, %

Содержание фракции 5-0 мм агломерата после барабанного исследоваmiH, %

Тарельчатый дозатор с двумя дозирующими потоками

15-,0

5,0

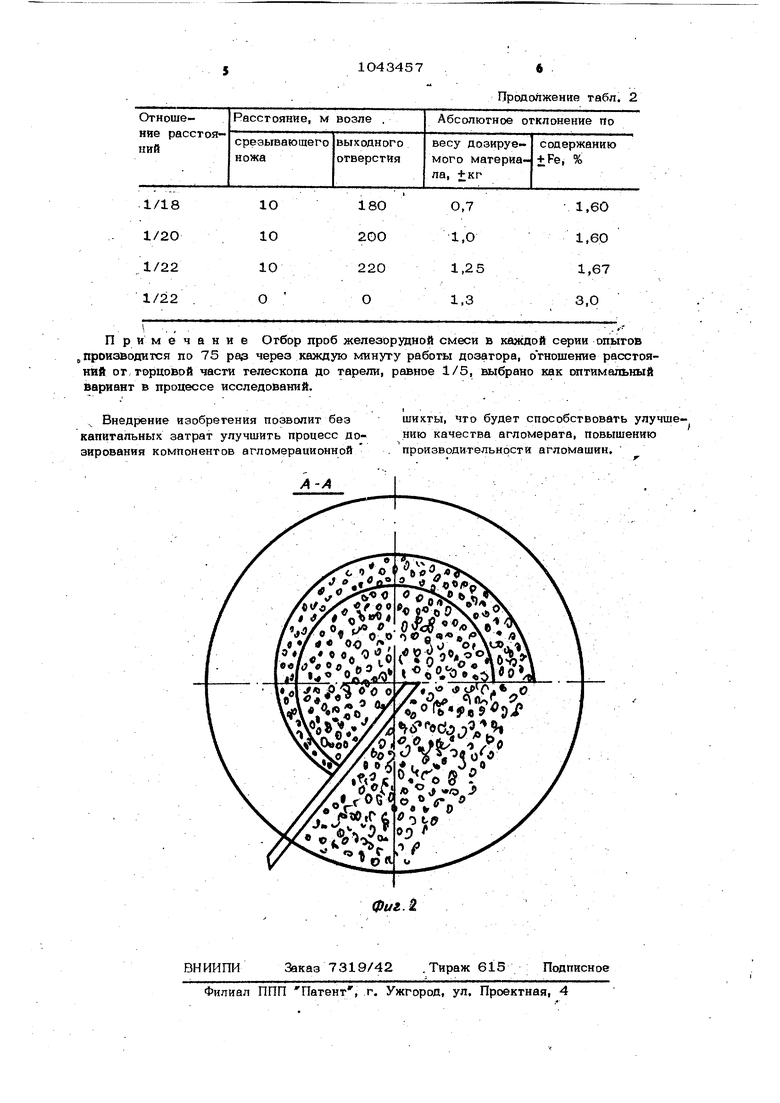

15,5 На фиг. 1 показан тарельчатый дозатор, ойций вид; на фиг. 2 — разрез А-А на фиг. 1( расположение материала на вращаквцейся тарели). Предлагаемое устройство состоит.из бункера 1, воронки 2, вращающейся тарёли 3, шибера 4, .ножа 5, выходных отве стий 6 и 7. Привод вращения тарепи условно не показан. Работа дозировочного устройства осуществляется следукщим образом. Материал из горловины шихтового бункера 1 постлтает в воронку 2, увлекается вращающейся тарелью 3 через нвлходные отверстия 6 и 7, при помощи ножа 5 срезается на ленту транспортера. Дозирование, например, железорудной смеси с помощью тарельчатого дозатора с двумя выходными отверстиями позвотюет Дополнительно 5ср8днять смесь по химичес кому и гранулометрическому составам за счет равномерного опускания . ла в бункере по всему сечению, сохраняя форму поверхности, полученную при загруд ке. . Проведенные промьщшенные отыты с использованием нового дозировочного уст-, ройства. (табл. 1 и 2) показуют, что дозирование компонентов агломерационной шихты с помощью этого устройства позволяет увеличить точность дозировки до 97,7%. Повьщгение качества подготовки шихты для производства агломерата позволяет в исследуемом периоде улучшить качество агломерата и снизить содержание фракции 5 — О мм в готовом агломерате на 3,5 %, Таблица

Таблица 2

Продолжение табл. 2

Текст

(51)4 С 01 Р 11/18 ЗО Н ПЬСТВУ юГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИ ОПИСАНИЕ И К АВТОРСКОМУ СВИД(71) Иосковский ордена Трудового Красного Знамени горный институт (72) Е,А.Степанов, Н.Г.Картавый, Г.И.Бандаевский, А.Д.Бардовский, А.А.Жуков и А.И.Антосевич(57) Изобретение может быть использовано в промышленности строительных материалов, химической, соляной областях народного хозяйства. Целью изобретения является повышение точности дозирования путем стабилизации объемной массы сыпучего материала. Сыпучий материал поступаетв расходный бункер, выполненныйв виде полого усеченного конуса 9с горловиной 10 на узком конце илопастями 12 на внутренних образущих, Тарель 2 и бункер получаютвстречное вращение, Вследствиеэксцентричного расположения конусов 3 и 9 и наличия лопастей сыпучий материал интенсивно перемешивается и направляется плотным потоком в часть канавки внутри конуса 9Сбрасывающий нож 7 закреплен на приемной течке 6 под некоторым угломк линии центров. 2 ил.Изобретение относится к технике объемного дозирования сыпучих мате.риалов и может использоваться в промышленности строительных материалов, химической, соляной промышленности и других областях народного хозяйства.Целью изобретения является повышение точности дозирования путем стабилизации объемной массы сыпучего материала.На фиг. 1 приведена принципиальная схема дозатора; на фиг, 2 — разрез А-А на фиг. 1. 10 Сбрасывающий нож 7 закреплен на течке б, установлен под некоторым45 угломк линии центров а-а (фиг.2) и имеет в рабочей части 22 форму концентричной канавки 4. Для загрузки сыпучего материала в расходный бункер служит патрубок 23. 5Тарельчатый дозатор состоит израсходного бункера 1, тарели 2 с конусом 3 в центре и концентричнойканавкой 4, установленной на валу 5привода приемной течки 6 со сбрасывающим ножом 7. Все узлы дозаторасмонтированы на опорной раме 8. Расходный бункер 1 выполнен в виде полого усеченного конуса 9, снабженного на узком конце горловиной 10, ко,торая размещена в подшипниковомгнезде кронштейна 11 рамы 8. На внут.ренних образующих конуса 9 закреплены радиальные лопасти 12. Конус 9 обращен широким концом 13 к тарели 2,Кроме того, на горловине 10 конуса 9 закреплено зубчатое колесо 14механической передачи 15, связывающей горловину 10 и вал 5 привода,на котором установлена ведущая шестерня 1,6. Механическая передача 1535состоит из промежуточного вала 17,с зубчатыми колесами 18 и 19 и паразиткой шестерни 20, ось которойразмещена в гнезде 21 рамы 8. Ось40вращения расходного бункера смещенаотносительно оси тарели на величинуэксцентриситета,Тарельчатый дозатор работаетследующим образом.Сыпучий материал поступает сверхув расходный бункер 1 через патрубок 23. Тарель 2 получает от привода,приводящего в движение вал 5, вращение с угловой частотой 4. (фиг.2),необходимой для обеспечения заданнойпроизводительности дозатора. Расходный бункер 1 получает, например,встречное вращение с угловой частотой о 3 по кинематической цепи: шестерня 1 б — паразитная шестерня 20 — колесо 18 — вал 17 — колесо 19 — колесо 14 (ц 3 бф . Ввиду эксцентричногорасположения конусов 3 и 9, а такженаличия лопастей 12, сыпучий материал интенсивно перемешивается в расходном бункере и его частицы центробежными силами Р отбрасываютсяк внутренней поверхности полого конуса 9. Под действием составляющихцентробежной силы Г, и силы тяжестичастицы материала перемещаются вдольвнутренних образующих конуса 9 и направляются плогным потоком в частьканавки, находящуюся внутри этогоконуса, что обеспечивает повышение фстабильности объемной массы материала, находящейся в канавке. Это,в свою очередь, способствует повыше(нию точности дозирования сыпучегоматериала,Формула изобретенияТарельчатый дозатор, содержащий тарель с конусом в центре и концентричной канавкой, установленную на валу привода эксцентрично к расходному бункеру, приемную течку с размещенным в концентричной канавке сбрасывающим ножом, о т л и ч а ю щ и йс я тем, что, с целью повышения точности дозирования путем стабилизации объемной массы сыпучего материала расходный бункер выполнен в виде полого усеченного конуса с горловиной на узком конце и лопастями на внутренних образующих, который обращен широким концом к тарели и связан с валом привода,.г 11/52 Тираж 7ВНИИПИ Государственногпо делам изобретении 13035, Москва, Ж, Рау Подписнокомитета СССР аказ и открыти ская наб., д. лиал ППП Патент, г,Ужгород, ул.Проект Составитель А.ИвановРедактор О.Юрковецкая Техред А,Бойко . Корректор В.Бутя

Смотреть

Объемный дозатор

|

Схема тарельчатого питателя. |

Объемные дозаторы мельниц по принципу действия и конструктивным особенностям подразделяются на тарельчатые и ленточные ( см. стр. Имеются также объемные питатели качающиеся и ячейковые, но их сейчас применяют мало.

|

Порционные объемные дозаторы.| Узел дозирования роторной. |

Порционные объемные дозаторы для порошковых материалов имеют несколько разновидностей. Барабанный дозатор с ячейками ( рис. 92, а) обычно используется для подачи небольших доз материала.

|

Структурная схема автономных дозирующих устройств. |

Объемные дозаторы полимера не могут быть рекомендованы из-за непостоянства насыпного веса полимера ( особенно полиакрилонитрила и сополимеров на его основе, насыпной вес которых колеблется в значительных пределах) и изменений коэффициента заполнения камер дозаторов, обусловленных изменениями сыпучих свойств материала. Применение порционных весовых дозаторов ограничивается особенностями конструкции смешивающих устройств, которые в ряде случаев требуют постоянства или незначительных колебаний мгновенного значения подачи полимера.

|

Схема объемного дозатора. — 29. Схема циферблатного ука. |

Механический объемный дозатор для сыпучих материалов ( рис. V-28) работает следующим образом. При повороте цилиндра на 180 материал из него высыпается в приемный бункер 5, откуда через выпускное отверстие 6 поступает по назначению.

Объемный дозатор нефти 1 представляет собой плоскоповоротный кран-переключатель с дозирующей трубкой ( его конструкция описана выше, см. стр. В обоих фиксируемых положениях линии, подключенные к крану ( линия нефти и линия растворителя), оказываются открытыми. Они перекрываются лишь при переводе золотника дозатора из одного положения в другое. Поворот золотника крана дозатора на 60 осуществляется в течение 30 сек.

|

Схема расходомера переменного уровня. а — датчик. б — форма отверстия истечения. / — корпус. 2 — . перегородка. 3 — отверстие истечения. 4 — пьезометрическая трубка. 5 — манометр. 6 — блок питания воздухом. |

Механический объемный дозатор для сыпучих материалов ( см. рис. V-25) работает таким образом.

Объемные дозаторы дискретного действия представляют собой мерные сосуды.

Более совершенными объемными дозаторами являются барабанные секторные питатели. Питатели такого типа широко используются для приготовления легкобетонных смесей зарубежными фирмами. Такие питатели для дозирования пористых заполнителей применяются и в нашей стране. Барабан питателя имеет секторные камеры равного объема, заполняемые из расходного бункера. Барабан приводится в движение электродвигателем и оборудуется счетно-регист-рирующим прибором числа оборотов, обеспечивающим дозирование материала в любом заданном объеме.

Недостаток объемных дозаторов — значительная погрешность в величине выдаваемых доз, что в ряде технологических процессов производства ограничивает их применение.

|

Автоматизированная линия производства карбида бора. |

Бункера

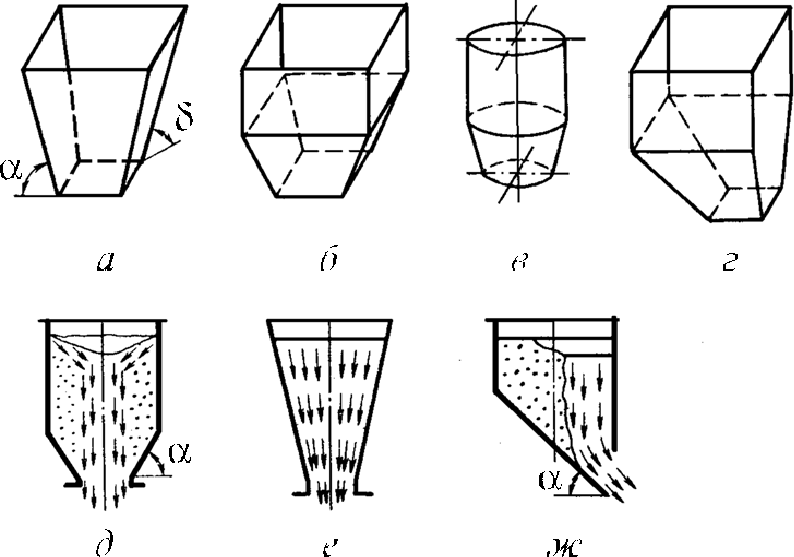

При производстве строительных материалов и изделий применяют различное вспомогательное оборудование — бункера, затворы, питатели. Бункера представляют собой емкости для кратковременного хранения материалов. Их устанавливают в начальных и конечных технологических постах транспортирования материалов, в местах перегрузок, а также используют в качестве промежуточных емкостей, обеспечивающих стабильную работу оборудования при неравномерном поступлении материалов, или для обеспечения работы машин циклического и непрерывного действия. В зависимости от назначения и условий работы бункера по форме разделяют на пирамидальные (рис. 1, а), призматически-пирамидальные (рис. 1, б, г), цилиндрические (рис. 1, в). Разгрузка материалов из бункеров может быть нормальной (рис. 1, д), при которой перемещается материал, находящийся над выходным отверстием, гидравлической (рис. 1, е), когда движется весь материал, находящийся в бункере, и смешанной (рис. 1, ж).

Рис. 1. Схемы бункеров и разгрузки: а — пирамидальный бункер; б, г — призматически-пирамидальный; в — цилиндрический; д — нормальная разгрузка; е — гидравлическая; ж — смешанная

Расход материала, м3/ч, из бункера определяется так же, как и для транспортных устройств непрерывного действия:

(1)

где F — площадь выходного отверстия, м2; v — скорость истечения материала, м/с.

Скорости истечения материалов рекомендуется определять по следующим зависимостям:

при нормальном истечении

(2)

при гидравлическом истечении

(3)

где λ — коэффициент истечения, определяется опытным путем; для пылевидных и влажных материалов λ = 0,22, для кусковых λ = 0,4 и для зернистых λ = 0,6; g — гидравлический радиус отверстия, равный отношению его площади F к периметру А, м; h — высота материала в бункере, м.

Минимальная площадь выходного отверстия

(4)

где dср — поперечный размер типичного куска, м; φ — угол внутреннего трения.

Для обеспечения свободного истечения материала из бункера необходимо выполнить условие

(5)

где δ — угол наклона ребра бункера; f = fs/sin β/2 — приведенный коэффициент трения (здесь fs — коэффициент внешнего трения материала о стенки; β — угол между наклонными гранями).

Угол δ должен быть больше угла естественного откоса материала в покое. Для уменьшения сводообразования размер выходного отверстия следует принимать не менее 3dср. Для облегчения разгрузки материала стенкам бункера можно сообщать вибрацию или применять аэрирование. Для предотвращения самопроизвольного выхода материала из бункеров применяют затворы или питатели.

О дозировочной технике в историческом контексте

До совсем недавнего по историческим меркам прошлого потребности в дозировании вполне удовлетворяли весы (дискретные весовые дозаторы), мерная посуда (дискретные объемные дозаторы) и управляемые вручную простейшие механические дозирующие устройства. Начало стремительному росту потребностей в точном и быстром дозировании положила промышленная революция. Первые прототипы насосов (а, как известно, насосы-дозаторы составляют важнейший сегмент дозировочной техники) появились достаточно давно. Но до изобретения паровой машины, по сути давшей старт промышленной революции, они не могли составить достойную конкуренцию безнапорным водоподъемным машинам. И только «приручение» человеком пара резко повысило интерес к ним со стороны промышленности, а появление тепловых и электрических двигателей придало развитию насосной техники дополнительный импульс.

Сегодня дозировочная техника (или как иногда говорят «дозирующая техника») превратилась в важный сегмент промышленных технологий, одно из направлений, играющих заметную роль в поступательном движении научно-технического прогресса.

Роль дозировочной техники неуклонно возрастает, поскольку важнейшим резервом развития современного производства является внедрение поточных технологий. А в них огромное место принадлежит производственным процессам, при выполнении которых происходит автоматическая адресная раздача доз или расходов различных компонентов. Причем в различных агрегатных состояниях и формах (газы, жидкости, суспензии, пасты, порошки, гранулы и т. д.), обладающих бесконечным разнообразием физико-химических свойств и в очень широких пределах дозирования.

А значит, в больших количествах необходимы дозировочные установки, способные быстро и точно отмерить и своевременно отгрузить устанавливаемые технологическим регламентом объемы материалов.

ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

Номер

82-055-99

Наименование проекта

Тормозное устройство для тарельчатого дозатора

Назначение

Равномерное дозирование кормовых материалов

Рекомендуемая область применения

Рекомендуется для применения в процессах приема, накопления и дохзирования сыпучих кормов, обогащении кормовых смесей микродобавками

Описание

В хозяйствах применяют целый ряд вариантов технологических линий для приема, накопления и дозирования концентрированных и сыпучих кормов, при этом используют дозаторы объемные, непрерывного действия. Однако, дозирующие устройства имеют ряд существенных недостатков такие как: забивание кормовым материалом, сводообразование и завивание материалов в бункере

В результате резко снижается равномерность и производительность дозирования, повышается энергоёмкость процесса дозирования кормовых материалов.

Заслуживают внимание тарельчатые дозаторы типа ДДТ и ДДК, используемые для дозирования не только сыпучих кормов, но и при обогащении кормовых смесей микродобавками в малых дозах. Главным недостатком их является неравномерность дозирования кормов.

Тарельчатые дозаторы имеют рабочий орган в виде диска, с которого кормовой материал при вращении диска снимается скребком

Производительность дозатора регулируют с изменением частоты вращения диска и перемещением манжеты, надетой на выходную горловину бункера с сыпучим материалом. Исследования показали, что такое выполнение конструкции дозатора приводит к повышению неравномерности дозирования кормовых материалов, так как после выключения электродвигателя тарелка продолжает вращаться по инерции. В связи с этим сотрудниками Чувашской ГСХА разработано и исследовано тормозное устройство (см. рис.) для тарельчатого дозатора ДДТ. Устанавливается данное устройство на станине электродвигателя на выходной вал редуктора перед ведомым шкивом приводного устройства.

В рабочем состоянии тормозной барабан находится в свободном положении. При включении электродвигателя одновременно срабатывается шток и освобождаются колодки. После выключения электродвигателя якорь тормозного устройства отходит и за счёт усилия пружины колодки прижимаются к тормозному барабану и мгновенно останавливают вращение диска. Усилия прижатия можно регулировать при помощи регулировочной гайки.

Тормозное устройство. 1 — колодки; 2 — тормозной барабан; 3 — пружина; 4 — регулировочная гайка; 5 — шток; 6 — электромагнит; 7 — якорь электромагнита

Преимущества перед известными аналогами

Аналоги не известны

Стадия освоения

Внедрено в производство

Результаты испытаний

Технология обеспечивает получение стабильных результатов

Технико-экономический эффект

Повышение производительности труда

Возможность передачи за рубеж

За рубеж не передаётся

Дата поступления материала

24.11.1998

Затворы бункеров

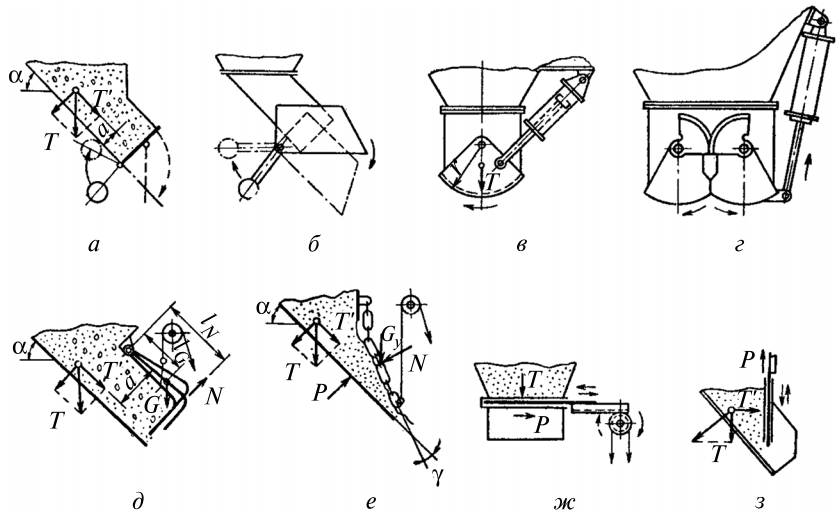

Затворы предназначены для перекрывания выпускных отверстий бункеров. Наиболее распространенные схемы затворов показаны на рис. 2.

Рис. 2. Схемы затворов: а — клапанный откидной; б — клапанный подпорный; в, г — секторные; д — пальцевый; е — цепной; ж, з — шиберные

Клапанный откидной затвор (рис. 2, а) применяют для бункеров малого объема, когда они разгружаются за один прием.

Клапанный подпорный затвор (рис. 2, б), применяемый для бункеров малой и средней вместимости для зернистых и кусковых материалов, перекрывает выпускное отверстие под нагрузкой. Наличие угла наклона лотка дает возможность регулировать скорость выхода материала. Секторными затворами (рис. 2, в, г) для мелкозернистых материалов и пластичных сред (бетоны, растворы) можно регулировать сечения выходящего потока материала. Затворами управляют вручную, при помощи пневмоцилиндров или других видов приводов. Секторные затворы воспринимают полную вертикальную нагрузку Т.

Пальцевый и цепной затворы (рис. 2, д, е) применяют для крупнокусковых материалов; шиберные (рис. 2, ж, з) — для порошкообразных. Они могут быть установлены в горизонтальном, вертикальном или наклонном положении.

Общее описание работы сепараторов

Непрерывный процесс сепарирования

Сепарирование твердых веществ и жидкостей применяется для большинства технологических процессов в различных отраслях промышленности. Наша компания обладает огромным опытом производства промышленных тарельчатых сепараторов.

В основе работы сепараторов лежит принцип отстойника: твёрдые вещества под действием силы тяжести постепенно оседают на дно.

Однако такой медленный способ сепарации не способен обеспечить непрерывное производство и контроль качества. Основная концепция использования сепараторов в условиях современного производства – быстрое и качественное разделение различных жидкостей и твердых веществ в непрерывном режиме.

Ускорение процесса

Центрифуга представляет собой отстойник, который вращается вокруг центральной оси. При высокой скорости вращения действие силы тяжести заменяется регулируемой центробежной силой, что гарантирует лучшее качество сепарирования при разделении нескольких жидкостей или жидкости и твёрдых веществ.

В данном случае процесс разделения высокоэффективен, точен и прост в обслуживании.

Виды центрифуг

Существует несколько основных видов центрифуг, используемых для промышленных целей.

Декантерные центрифуги в основном используются для отделения большого количества твердых примесей относительно большого размера. Использование тарельчатых сепараторов является идеальным решением для широкого спектра применений, связанных с сепарированием жидкостей с незначительным содержанием твердых веществ небольшого размера.

Наиболее сложным процессом сепарации является трёхфазное разделение при небольшой разности плотностей между фазами и незначительных размерах твёрдых веществ. В таких случаях ни одна из технологий не может конкурировать с применением тарельчатых сепараторов.

Принцип действия тарельчатых сепараторов

Тарельчатые сепараторы предназначены для непрерывного разделения твёрдых веществ и жидкости или двух жидкостей под действием центробежной силы.

Тарельчатые сепараторы предназначены для непрерывного разделения твёрдых веществ и жидкости или двух жидкостей под действием центробежной силы.

При этом легкая фаза образует ряд внутренних концентрических слоёв (равномерно распределяется в межтарельчатом пространстве сепаратора), а твердые вещества собираются на периферии вращающегося барабана сепаратора.

Поверхность раздела между жидкой и твёрдой фазой называется границей раздела фаз. Для достижения оптимального результата разделения граница раздела фаз в сепараторе является регулируемым параметром.

Использование специального пакета тарелок сепаратора позволяет увеличить поверхность осаждения, что способствует резкому увеличению скорости протекания процесса. Особенности расчёта, формы и конструкции тарелок позволяют использовать сепараторы в режиме непрерывного производства и для различных областей применения. Выгрузка тяжёлой фазы осуществляется непрерывно, периодически или вручную и зависит от марки сепаратора и количества твёрдых веществ.

Осветлённая жидкость поднимается в верхнюю часть сепаратора в зоне оси вращения и выводится через специальные камеры под действием силы тяжести или посредством использования специального откачивающего устройства – напорного диска. Камеры являются изолированными во избежание смешения фаз.