РЕГУЛИРУЕМАЯ ОБРАБОТКА

Представляют интерес выпускаемые ОАО «Мельинвест» барабанные скальператоры А1-БЗО, предназначенные для приема зернового материала с поля и грубой очистки от крупных, случайно попавших примесей. Они применяются на хлебоприемных предприятиях, а также в отделениях элеваторов. Для послеуборочной обработки сырья механизмы устанавливаются в зерноочистительных линиях. Агрегат состоит из нескольких основных узлов: корпуса, решетного цилиндра, щетки-очистителя, вала, мотор-редуктора, блока частотного преобразователя и приемного устройства. Последний включает в себя патрубок и наклонный лоток корытообразной формы. Ситовой барабан с горизонтальной осью вращения закреплен консольно на приводном валу и является основным рабочим органом скальператора. На внутренней поверхности сходовой части решетного цилиндра приварена винтообразная лопасть, служащая для ускорения вывода примесей. Привод скальператора осуществляется мотор-редуктором, расположенным на валу машины, с частотным преобразователем. Обороты барабана регулируются потенциометром на блоке частотного преобразователя. Щетка-очиститель с эластичными прутками размещена сверху вдоль решетного цилиндра и закреплена в держателе, откидывающемся на шарнирах. Принцип работы скальператора заключается в последовательной очистке зерна от грубых посторонних примесей, соломы и стеблей. Исходная смесь поступает равномерно через патрубок по лотку внутрь приемной части решетного цилиндра. Проходя сквозь отверстия, освобожденное от примесей сырье по выпускному патрубку, образованному нижними наклонными стенками корпуса, выводится из скальператора и подается на последующую переработку. Отобранные включения, постепенно перемещаясь к открытой части решетного цилиндра, очищаются от застрявших в них зерен и сбрасываются шнеком в выпускной патрубок для отходов.

Стационарная с цилиндрическим решетом машина предварительной очистки зерна ОЗЦ-50 от ОАО «Калинковичский ремонтно-механический завод», расположенного в Республике Беларусь, может использоваться как в составе зерноочистительно-сушильных комплексов и линий, так и самостоятельно. Она обеспечивает выделение не менее 60% примесей из зерна, поступающего с поля от комбайна. Основной отличительной особенностью является возможность изменения режима работы при переходе с одного вида культуры на другой за счет замены типовых сегментов в зависимости от показателей влажности, засоренности и вида растений. Модифицируется также сам кинематический режим действия цилиндрического решета. Такая приспособляемость агрегата положительно сказывается на качестве очистки материала.

РАССЛОЕНИЕ И УДАЛЕНИЕ

В машинах предварительной очистки используются в основном пневмосепарирующие и решетные рабочие органы, предназначенные для обработки вороха зерновых и других культур после комбайна. Широкое распространение получили модели МПО-100, МПО-50, МПО-50С, МПР-50С, МПУ-70 и ОВС-25, в элеваторной промышленности — скальператоры Р1-БК301.300 и А1-Б30.

Механизмы МПО-100 и МПО-50С производства ООО «ГСКБ “Зерноочистка”» были созданы для обработки воздушным потоком и сеткой вороха пшеницы, ячменя, ржи, риса, подсолнечника и других культур от легких и крупных примесей в составе зерноочистительно-сушильных комплексов. Основными органами машины МПО-100 являются приемная камера и воздушно-очистительная часть. Их привод осуществляется клиноременными и цепными передачами от электродвигателя. Приемная камера включает загрузочный шнек, сетчатый транспортер-скальператор, подбивальщики и вбрасывающий битер, а воздушно-очистительный отсек состоит из диаметрального вентилятора, всасывающего и нагнетающего пневмоканалов, а также осаждающей камеры со шнеком выгрузки легких примесей. Машина МПО-50С включает приемную камеру с загрузочным шнеком, подгруженным клапаном, сетчатым барабаном-скальператором и воздушную часть с диаметральным вентилятором со всасывающим и нагнетающим пневмоканалами. Кроме того, предусмотрена осаждающая камера со шнеком выгрузки легких примесей. Технологический процесс на агрегатах осуществляется определенным образом. Зерновой материал поступает в загрузочный шнек, посредством клапана распределяется по ширине и подается на скальператор. Крупная примесь в виде соломы, колосков, камней выносится сеткой в выход, а основное сырье дважды проходит сетку скальператора, расслаивается и битером вбрасывается в пневмосепарирующий канал, откуда часть легких примесей, выделяемых воздушным потоком, выносится в осадочную камеру и выводится шнеком. Зерно выгружается вниз в приемник. Скальператор на МПО-100 и МПО-50С обеспечивает удаление крупных включений на входе в машину и разрыхление вороха перед обработкой воздушным потоком. Рабочие органы позволяют использовать сырье с исходными показателями выше оптимальных при соответствующем снижении производительности: влажности — до 25–30%, засоренности — до 20%.

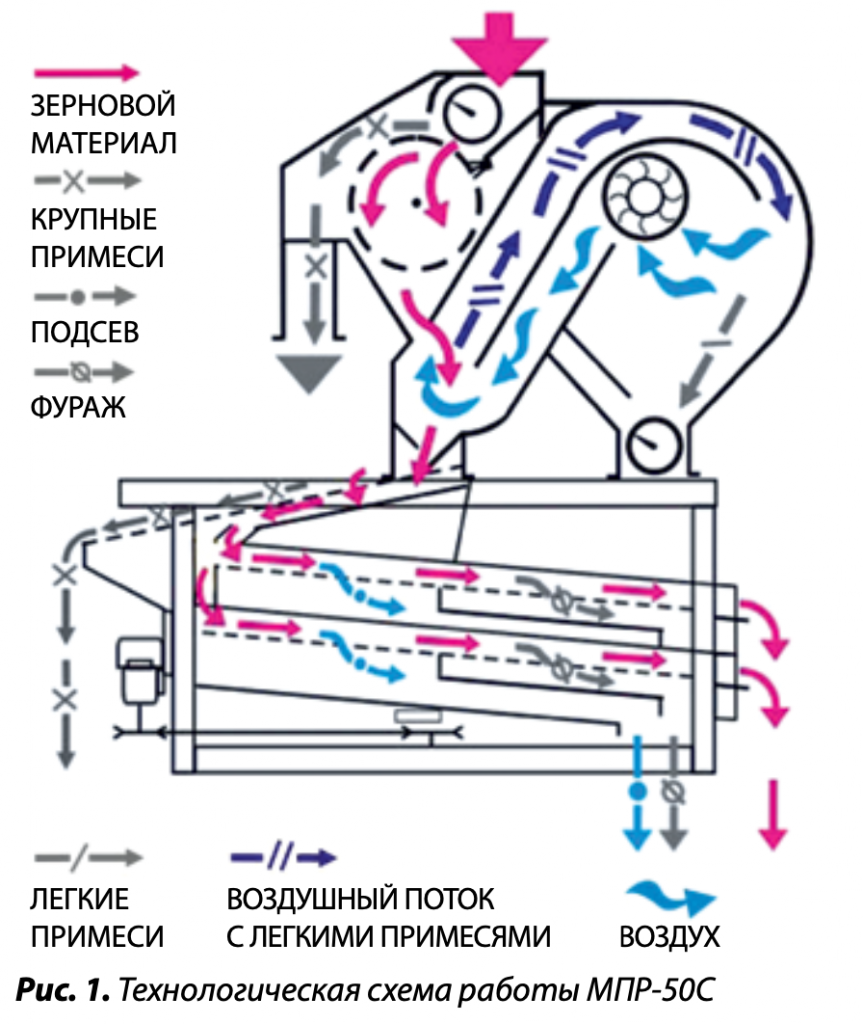

Машина предварительной очистки МПР-50С состоит из двух автономных блоков, имеющих независимый привод, — собственно МПО-50С и решетного очистителя МВР-8 (РП-50К). После процесса отделения крупной и легкой примесей, построенного аналогичным для МПО-100 и МПО-50С образом, основной материал ссыпается на решетный очиститель, где на верхнем ярусе выделяются крупные включения, после чего зерно поступает на два параллельно работающих нижних ряда решет, где вычленяются мелкие примеси и фураж — проход. Сход выводится из машины в бункер или на дальнейшую очистку.

ГЛАВНЫЕ ПОКАЗАТЕЛИ

Основными характеристиками, отвечающими за выбор методики и машин для обработки сырья, являются влажность и засоренность вороха. По первому критерию зернопроизводящие регионы Российской Федерации условно могут быть разделены на три группы. Для сухих территорий уборочная влажность зерна достигает 15%, средней влажности — 20%, повышенной — более 20%. Как показывает опыт, с учетом неблагоприятных внешних факторов и набора возделываемых культур возможность выполнения операций временного хранения, активного вентилирования и сушки зерна необходимо предусматривать во всех зонах его производства.

Наибольшую трудность обработка сырья представляет в регионах повышенного увлажнения, то есть в Сибирском, Уральском, Центральном нечерноземном, Северо-Западном и Волго-Вятском районах. Так, в Восточной Сибири на обработку поступает около 35% влажного сырья, а в Западной Сибири — более 70%. С засоренностью до 3% в Сибири убирают 40–50% продукции, 3–5% — 28–33%, более 5% — 22–26%. Расчетная уборочная влажность вороха в Северо-Западном округе составляет 27–29% при влажности соломы до 60% и сорняков до 80%. Данный показатель у зерна при уборке может доходить до 40%. В таких условиях пропускная способность комбайнов уменьшается на 30–40%. В результате отношение рабочего периода к числу календарных дней в уборочном сезоне равняется 0,3–0,45, что приводит к растягиванию кампании до 2 месяцев и большим потерям урожая от осыпания и прорастания на корню. Между влажностью и засоренностью наблюдается положительная корреляционная связь, достигающая 0,7–0,8. Наличие такого сырья обусловливает необходимость повышения требований к технологическим операциям предварительной очистки, временного хранения и сушки.

Рассматриваемый этап проходит свежеубранное зерно влажностью до 35% и засоренностью до 20%. Для предотвращения увлажнения, заражения микрофлорой, порчи от самосогревания предварительную очистку следует производить в наиболее короткий срок после выгрузки из бункера уборочного комбайна, при этом не должны снижаться качественные показатели обрабатываемого сырья. Материал следует разделять не менее чем на две фракции — очищенную и примеси. После преодоления этой стадии продукт должен содержать не более 3% включений, в том числе соломистых — не выше 0,2%. Потери основной культуры во фракцию примесей не могут превышать 0,2%, по причине дробления — 0,1%.

Влияние содержания коротких, мелких и длинных примесей и влажности на эффективность очистки

На основе теоретических и экспериментальных исследований был разработан каскадный решетный сепаратор со ступенчатым зазором, который за одну технологическую операцию, сразу на первом этапе, очищает основную часть исходного зернового материала от коротких, мелких и длинных примесей одновременно и доводит его до базисных кондиций.

Для оценки работоспособности в хозяйственных условиях каскадного решетного сепаратора со ступенчатым зазором был изготовлен макетный образец каскадного решетного сепаратора со ступенчатым зазором и испытан на зернотоке СІЖ «Ульдурга» Еравнинского района Республики Бурятия.

Решетный стан зерноочистительной машины содержит питающее устройство 1, закрепленное на раме, каскад решет 2. Решетный стан 2 прикреплен к раме посредством подвесок 12 и снабжен колебательным механизмом 13.

Вначале устанавливаются загрузочные решета 4 для интенсивного перераспределения зернового материала, потом идет каскад основных решет с перфорированными накопителями, с размерами отверстий меньшими, чем у основных решет, затем ступенчато устанавливается каскад перфорированных накопителей 5 для лучшего выделения мелких и коротких примесей. Выявлено, что основное зерно, пройдя каскад решет, доводится до базисных кондиций, поэтому после определенного количества ярусов решет для вывода основного зерна предусматривается ступенчатый зазор между решетами. Для более четкого отделения основного зерна от длинных и крупных примесей после ступенчатого зазора установили секцию доработки зернового материала, в которой расположены решета с размерами отверстий меньшими, чем у основных решет, и большими, чем у перфорированных накопителей. Для образования слоя определенной толщины в секции доработки зернового материала перед каждым решетом установили сплошные накопители 6. Под

Схема макетного образца каскадного решетного сепаратора для очистки зерна со ступенчатым зазором: 1-питающее устройство; 2-многоярусный каскад решет; 3- основные решета; 4- загрузочные решета; 5-перфорированные транспортные доски; 6-сплошные транспортные доски; 7-приемник отходов (длинные примеси); 8- приемник зерна с длинными примесями; 9- приемник основного зерна; 10- приемник зерна с короткими и мелкими примесями; 11- приемник отходов (короткие и мелкие примеси); 12-подвески; 13-колебательный механизм

При работе исходный зерновой материал подается питающим устройством 1 на загрузочные решета 4, которые равномерно распределяют зерновой материал по решетам. В результате колебаний стана 2 материал просеивается через отверстия загрузочных решет 4 на первый ярус основных решет 3 с перфорированными накопителями 5.

Поступающий на перфорированный накопитель 5 зерновой материал проходит и слоем определенной толщины сходит на следующее решето 3. Наличие слоя зернового материала на решете 3 способствует более интенсивному просеиванию мелких и коротких примесей и задерживает просеивание длинных примесей. Зерновой материал, просеивающийся через второе решето 3, подается на третье и т.д. При этом мелкие и короткие частицы зернового материала, обладая большей вероятностью просеивания частиц в отверстия решет, быстрее проходят каскад решет, чем основное зерно. Эти частицы просеиваются через каскад перфорированных накопителей 5 и попадают в приемник 11 мелких и коротких примесей. Длинные частицы зернового материала обладают меньшей интенсивностью просеивания через решета и поэтому перемещаются по решетам и просеиваются в конечных участках нижнего яруса решет, попадая в приемник 7.

Основное зерно характеризуется низкой интенсивностью просеивания через перфорированные накопители и смещается ими в ступенчатый зазор, попадая в приемник 9 чистого зерна.

Исследования показывают, что по длине седьмого яруса решет происходит перераспределение частиц. Это позволяет образовать ступенчатых зазор между 0,8 и 1,3м восьмого яруса решета и вывести из процесса около 90% основного очищенного зерна. А оставшуюся часть с длинными и крупными примесями доработать в секции доработки зернового материала на решетах с меньшими отверстиями, чем у основных решет, и большими, чем у перфорированных накопителей, снабженных для создания слоя определенной толщины сплошными накопителями 6, тем самым повысить эффективность очистки зерна от длинных примесей и уменьшить травмированность. Устройство обеспечивает, кроме того, уменьшение металлоемкости решетного стана.

ПОСЛЕДОВАТЕЛЬНОЕ ВОЗДЕЙСТВИЕ

Сепаратор СПО-50 от ОАО «Кузембетьевский РМЗ» предназначен для предварительной очистки поступающего от комбайнов или других молотильных устройств вороха зерновых колосовых, зернобобовых, крупяных и кукурузы от легких, крупных и мелких сорных примесей в целях лучшего сохранения, подготовки к сушке и активному вентилированию, а также повышения эффективности последующей очистки зерна. Устанавливается в зерноочистительных отделениях элеваторов и на хлебоприемных предприятиях.

Принцип работы агрегата заключается в последовательном очищении зерна от различных посторонних примесей, соломы и стеблей. Начальная смесь поступает на загрузочный бункер аспирационной камеры. Под действием восходящего воздушного потока, генерируемого вентилятором низкого давления, обрабатываются трудноотделимые легкие фракции. Более тяжелые компоненты выводятся шнеком в аспирационной камере, а легкие — увлекаются воздухом через вентилятор в циклон. Предварительно очищенный материал движется равномерно через патрубок по лотку внутрь приемной части решетного цилиндра. Проходя через отверстия, освобожденное от грубых примесей сырье по выпускному патрубку, образованному нижними наклонными стенками корпуса, выводится из сепаратора и подается на следующие этапы. Из отобранных элементов, постепенно перемещаемых к открытой части решетного цилиндра, удаляются застрявшие зерна и сбрасываются шнеком в выпускной патрубок для отходов. Управление приводом осуществляется как в местном режиме, так и в дистанционном с центрального пульта линии.

ЧИСТОЕ ЗЕРНО

Мобильный зерноочиститель ОЗМ-20 компании «Клевер» предусматривает предварительную двухступенчатую очистку зерна от грубых и крупных посторонних и соломистых примесей в целях доведения их содержания до базисных кондиций и предохранения от засорения последующих приемно-распределительных устройств. Данная полуприцепная машина агрегатируется с транспортным средством посредством сницы. Привод барабана и нижнего шнека осуществляется через клиноременные передачи от электродвигателя, установленного на раме, а загрузочного шнека — от мотора, размещенного на его плите. В отцепленном состоянии устройство опирается на стояночные опоры. Во время работы сырье засыпается в загрузочную воронку, из которой забирается подающим шнеком и через лоток передвигается в барабан и на сетку грубой очистки. На этом этапе зерно и мелкая фракция просыпаются вниз на сетку тонкой очистки, а крупные компоненты выводятся наружу. Далее мелкие элементы проходят сквозь ячейки решетки в оцинкованный поддон, откуда выгружаются наружу нижним шнеком, а чистое зерно под собственным весом двигается по сетке тонкой очистки и выходит наружу через выгрузной лоток.

Таким образом, сегодня сельхозпроизводителям доступно большое количество разнообразных машин, предназначенных для предварительной очистки зерна, причем как крупных стационарных комплексов, так и компактных мобильных устройств. Выбор должен быть обусловлен целями, задачами и возможностями аграрного предприятия, а также характеристиками и особенностями обрабатываемого сырья.