Сохранение влаги в прутьях, срезанных в период сокодвижения

За небольшим исключением отдельных пород ивы, прутья, срезанные в период сокодвижения, легко поддаются окорке, если в них сохранилась почти полностью влага, которую они содержали ко времени срезки.

По мере просыхания прута кора его затвердевает и отделение ее от ствола становится более трудным.

Наконец, наступает момент, когда снятие коры становится возможным лишь после дополнительной обработки прута.

Чтобы возможно дольше сохранить влагу в прутьях, их можно поместить в хорошо вентилируемый подвал или сложить в штабели и прикрыть материалом, препятствующим испарению влаги (соломой, листьями и т. п.). Но при таком хранении нельзя допускать, чтобы прутья «задохлись». Если это допустить, то прутья прогреются и загниют.

Разделка шин на ленты

Секторы расколотого прута (шины) имеют вид треугольников у которых одна сторона полукруглая с глянцевитой поверхностью, а две других – прямолинейные с невполне ровной поверхностью.

Такие шины плетения непригодны. Их перерабатывают на ленты.

Применение лент уменьшает расход прутьев. Выплетенные из лент изделия отличаются легкостью, прочностью и гладкостью стенок

На ленты разделывают прямослойные прутья с чистой поверхностью и с малой сбежистостью, а также шины. Толщина лент 0,5-3 мм, ширина 5-10 мм и более. Перед разделкой на ленты, прутья и шины увлажняют и провяливают.

Вручную ленты вырабатывают из шин, которые строгают на инструменте «шоф». Шоф закрепляют в устойчивой стойке. Нож его устанавливают несколько наклонно, так, чтобы с одного конца можно было вставить шину, вниз под нож, а ближе к середине можно было эту шину прострагивать. Второй конец кожа должен быть установлен ближе к доске стола шофа, так, чтобы паз был узким и удобным для строжки тонких лент.

В паз (зев) шофа закладывают шину «личиком» к доске. Нож шофа обращен острием вперед. Шину продвигают по пазу в одно из узких мест, где затем ее протягивают к себе придерживая так, чтобы она проходила через паз в одном месте.

Нож шофа в это время срезает с нее стружку. Такое передвижение шины по ножу к узкому месту паза и протягивание ее к себе рабочий повторяет до тех пор, пока шина не превратится в гладкую строганую ленту. Шину при строжке нужно продергивать последовательно то за вершинную, то за комлевую часть, иначе она получится по ширине конусной вследствие конусности паза шофа.

Так же существуют и механизированные способы разделки шин.

Необходимое оборудование

Как и на большинстве предприятий цветной металлургии используемое для получения бронзы оборудование зависит от множества факторов: применяемого сырья, особенностей плавки, состава готовой бронзы, финансовых возможностей предприятий и так далее. Плавка до сих пор является процессом очень тонким и многовероятным и на двух одинаковых заводах может использоваться совершенно разная технология.

Для плавки подбирают такое устройство и мощность печи, которые обеспечили бы максимально быстрое расплавление меди и других компонентов. Для этого подходит несколько вариантов.

- Электрические печи – дуговые и индукционные. Последние могут быть со стальным сердечником и без него. В последнее время стали чаще использовать индукционные тигельные печи. В этом случае и устройство подготовить для новой плавки проще, и угар в таких печах не превышает 0,5– 1%.

- Электродуговые печи с косвенным нагревом – дуга формируется между горизонтальными графитовыми электродами. Во время расплавления печь покачивается все с большим углом наклона при повышении температуры. Таким образом удается избежать локального перегрева расплава.

Для отливки медного сплава используют разного рода литниковые системы. Конструкция их определяется составом сплава, размерами и конфигурацией отливки и так далее.

- Самое распространенное устройство относится к расширяющимся системам с сифонным – нижним, и верхним боковым подводом. Эта конструкция универсальна и позволяет получить детали и простой, и сложной конфигурации.

- Для получения простых по конфигурации заготовок используют дождевые или верхние литниковые системы.

- Если получают отливки из сплавов, не формирующих оксидных пленок высокой прочности, то используют аппараты без сложных шлакоуловителей. В противном случае такое устройство необходимо.

- Если нужно получить малые по размерам заготовки, то можно использовать системы с нижним подводом.

Далее рассмотрены производители бронзы в России.

«Оживление» прутьев

Если прутья летней и осенне-зимней заготовки подсохли настолько, что кора пристала крепко к древесине, но содержание влаги: в них не ниже 25 %., то такие прутья можно «оживить», т. е. можно искусственно вызвать в них движение сока, так что на них появятся почки. Когда прутья будут приведены в такое состояние, кора их будет легко отделяться от стволов.

В теплое время года наиболее простым способом «оживления» прутьев является мочка их в воде на открытом воздухе. Водоем нужно выбирать с пресной, чистой, светлой водой. Для этой цели пригодны речки, ручьи, пруды и копанцы. Если водоем небольшой и не проточный, то воду, настоявшуюся соком прутьев, надо сменять свежей. При мочке прутьев в реках и ручьях следует избегать мест с быстрым течением, при котором сок из прутьев быстро и сильно вымывается. Дно в водоеме должно быть песчаное. На глинистом и торфяном грунте комлевые части прутьев окрашиваются в темный цвет. При отсутствии водоемов с подходящим грунтом в имеющемся водоеме устраивают настил. Прутья следует устанавливать на глубину в 10—15 см.

Перед установкой прутьев в воду их слабо связывают в небольшие пучки. Пучки устанавливают комлевыми концами вниз. Чтобы пучки стояли в воде устойчиво, их привязывают ко вбитым в дно водоема кольям или жердям.

В таком положении пучки остаются до полного оживления прутьев. Признаками начала их оживления служат набухание и распускание почек. Срок, в течение которого прутья «оживают», колеблется от 8 до 20 дней и даже больше.

Он зависит от ряда причин, а главным образом:

- От ботанического вида ивы;

- Толщины прутьев;

- Влажности их перед мочкой;

- Температуры воды и воздуха.

Конечно, «оживают» только те прутья, которые сохранили способность давать ростки, т. е. имеют свежий, зеленый вид. Наиболее быстро «оживают» прутья шелюги. Затем идут ива конопляная, ива красноцветная, белотал и др. Сначала «оживают» более толстые прутья, а затем —более тонкие. Поэтому не следует смешивать в’ пучках прутья различных пород и различной толщины.

Степень готовности прута определяют пробным сдиранием с него коры. Прут считается «ожившим», если кора его легко отделяется от ствола.

«Ожившие» прутья вынимают из воды и сразу же окоряют, не допуская, чтобы они просохли в коре. Если прут, подвергнутый мочке, высох в коре, то древесина его темнеет.

В теплом помещении можно «оживлять» прутья и в холодное время года.

Сортировка окоренных прутьев

Прутья, очищенные от коры, следует сортировать только на досчатом полу, на стеллажах или подобных им приспособлениях. Соприкосновения таких прутьев с землей влечет за собой загрязнение, а в иных случаях и потемнение их.

Прутья, очищенные от коры, сортируют: а) по видам ив; б) по длине с градацией размеров, указанных для зеленых прутьев; в) по толщине — на тонкие, средние и толстые; г) по цвету в зависимости от пестроты оттенков и д) на три сорта по чистоте ствола и вообще по качеству.

Рассортированные прутья связывают в пучки. К каждому пучку привязывают дощечку с обозначением размеров и сорта содержащихся в нем прутьев.

Сырье для изготовления бронзы

Отливают сплав из меди, а также олова, алюминия, бериллия, свинца и так далее. В древности для этого использовалась самородная медь, однако позднее интерес сместился к рудам, богатым этим и другими металлами.

Сегодня, кроме самородной меди, промышленное значение имеет халькопирит – медный колчедан, борнит, халькозин. Можно использовать малахит, азурит или куприт. Перспективным считается рудник, в котором содержание металла достигается 0,3–1%. Добывают руду в основном открытым методом.

Извлекают медь 3 основными способами: пирометаллургическим, гидрометаллургическим и электролитическим.

- Пирометаллургический – наиболее распространенный, включает несколько операций. Вначале медная руда обогащается методом флотации или окислительным обжигом. Первый способ основывается на разной степени смачиваемости пустой породы и меди. В итоге обогащения получают концентрат с содержанием металла в 10–35%. Окислительный обжиг больше подходит для сернистых руд: минерал нагревают дважды до температуры в 700–800 С, чтобы отжечь серу. Полученный после обогащения медный штейн продувают в конвертерах и получают черновую медь с содержанием металла до 91%. Затем металл рафинируют огневой очисткой или электролитической и получают чистую медь – 99,9%.

- Гидрометаллургический метод сводится к выщелачиванию меди серной кислотой с получением раствора меди и других металлов. Этот метод применяют при разработке обедненной руды.

Олово – второй наиболее популярный компонент бронзы. Получают из касситерита, станина или нигерита. Руду обогащают механическими методами, промывают, чтобы получить рудный шлих, затем подвергают восстановительной плавке и рафинированию – термическому или электролитическому. Остальные металлы – алюминий, бериллий, свинец, также получают соответствующими методами.

Бронза включает как минимум 2 компонента – медь и другой металл или неметалл, кроме никеля и цинка. Сплав может быть и многокомпонентным: такие составы получить несколько сложнее, однако их технические характеристики более интересны.

О том, как производят бронзу на протяжении веков, расскажет данное видео:

Раскалывание прутьев на шины

Шинами называются секторы (части) прута, получаемые посредством раскалывания его на три-четыре части.

При ручном раскалывании на торце прута острием ножа делают надрезы, проходящие через сердцевину. Количество надрезов должно соответствовать количеству ножей колунка. В надрезы вставляют острия колунка, держа прут в левой руке, а колунок в правой. На колунок надавливают указательным пальцем правой руки подобно тому, как при шитье надавливают наперстком на иглу. От такого надавливания колунок врезается в прут и разрывает его на части, называемые шинами. По мере продвижения колунка прут перехватывают левой рукой.

Преждевременное откалывание некоторых секторов устраняют, регулируя движение колунка и круто отгибая отдельные секторы.

Технологии производства

В качестве шихты для получения бронзы используются либо чистые металлы, либо готовые сплавы в чушках. Первый вариант встречается реже, чаще применяется для дорогих деформируемых бронз. Второй же охотно применяется для получения литьевых сплавов.

В качестве шихты для получения бронзы используются либо чистые металлы, либо готовые сплавы в чушках. Первый вариант встречается реже, чаще применяется для дорогих деформируемых бронз. Второй же охотно применяется для получения литьевых сплавов.

Плавка на основе чушек

Плавка по такой технологии включает 4 этапа: загрузка, расплавление, перегрев, рафинирующе-дегазирующая обработка.

Важным условием плавки вне зависимости от того, какой тип печи используется, является минимальный срок процедуры. Чем меньше время плавки, тем меньше риск насыщения сплава газами и ниже угар цветного металла.

- Загрузка – для этого используют графито-шамотные или графито-карборудные тигли. Перед использованием их просушивают и прокаливают.

- Расплавление начинают с плавки меди, которую загружают по частям или полностью. Медь плавят как можно быстрее под слоем древесного угля. Добавляют фосфористую медь. Добавка фосфора обеспечивает получение жидких фосфатов, которые удалять из сплава значительно легче. После этого в тигли вводят олово и другие компоненты сплава, если они предусмотрены по рецептуре.

- Перегрев – расплав нагревается до 1150–1200 С. Оловянную бронзу выплавляют с покровом древесного угля или угля с солями. Если исходное сырье загрязнено кремнием, магнием, алюминием используют жидкие солевые флюсы.

- Дегазация – очистка от газовых примесей в основном от водорода. Для этого применяют продувку расплава осушенным аргоном или азотом. Время процедуры составляет от 3 до 10 минут в зависимости от величины печи.

Как правило, в процесс изготовления включается этап модифицирования с целью улучшения механических свойств бронзы. Методы определяются составом продукта и его назначением.

Литниковые системы

Медные сплавы создают довольно высокое металлостатическое давление, поэтому отливка из бронзы включает ряд особенностей. Привычные песчаные формы для медных сплавов не годятся, поэтому используют формовочные смеси с повышенным содержанием глины.

Заливка формы осуществляется при температуре в 1100–1200 С. При этом может появиться металлизированный пригар, который сложно удалить. Риск тем выше, чем больше содержание фосфора в бронзе и чем выше температура отливки. Отказаться от добавки фосфора нельзя: вещество повышает жидкотекучесть сплава, что, в свою очередь, обеспечивает плотность отливки и малую усадку. Так что проблему решают добавлением к формовочной смеси углеродсодержащих компонентов – сланцевых смол, например.

Для отливки применяют специальное оборудование – литниковые системы. Выбор температуры процесса зависит от конструкции системы, также как и от массы и конфигурации отливки.

Чтобы обеспечить высокую плотность отливок применяют метод направленного затвердевания при помощи холодильников. Скоростное охлаждение уменьшает пористую зону и увеличивает толщину литейной корки.

О плавке бронзы из латуни поведает данное видео:

Литье в металлические формы

Этот метод чаще используется для получения отливок из оловянной бронзы. Основное отличие – применение металлических форм для литья – кокиль. Это обуславливает более высокую скорость затвердевания, соответственно, высокую плотность отливки.

Кокиль отливают из чугуна, стержни изготавливают из стали. Сложные полости выполняют при помощи оболочковых песчаных стержней. Перед заливкой форму смазывают смесью машинного масла с 6% графита.

Заливку осуществляют в формы, предварительно нагретые до 150–250 С. Отливки извлекают из формы как только последние приобрели достаточную механическую прочность, таким образом уменьшается усадочное напряжение.

Центробежное литье

Таким образом получают до 37% всех заготовок в станкостроении. Способ одинаково годится и для крупных, и для мелких деталей.

Таким образом получают до 37% всех заготовок в станкостроении. Способ одинаково годится и для крупных, и для мелких деталей.

Используют для этого горизонтальные центробежные машины, в которых стальная изложница размещается на нескольких роликовых опорах. Отливка производится в изложницу, снаружи последняя охлаждается водой.

Мелкие детали отливают на машинах консольного типа.

Расчет шихты

Поскольку состав разного рода бронз очень разнообразен, то и для ее получения применяют самые разные сочетания шихтового материала. Комбинации могут быть следующие:

- только свежие металлы, что встречается достаточно редко;

- металл и вторичные сплавы с лигатурой;

- из оборотных сплавов;

- только из вторичных сплавов.

При определении состава шихты учитывают тип печи, чистоту компонентов, степень угара ингредиентов сплава, и так далее.

Самый распространенный состав шихты включает:

- 50–60% свежего металла;

- 20–35% оборотных сплавов;

- 10–12% лома, если шихта подбирается из вторичных сплавов.

Далее рассмотрены технологии изготовления и литья бронзы.

Сушка окоренных прутьев в сушильных помещениях

Сушка прутьев на открытом воздухе ставит предприятие в зависимость от времени года, а качество высушенного материала — в зависимость от состояния погоды в период сушки.

Вне зависимости от времени года и от состояния погоды можно сушить прутья в закрытых помещениях с искусственными источниками тепла. В таких помещениях можно поддерживать более выгодные условия сушки, сочетая высокую температуру с соответствующей влажностью воздуха.

По видам источников тепла сушильные помещения могут быть:

- Огневые;

- Паровые;

- Электрические.

Необходимая степень влажности воздуха получается за счет влаги, испаряющейся из прутьев, и при помощи кипятильников, подающих в помещение пар. Излишки влажного воздуха отсасываются через вытяжные каналы (трубы).

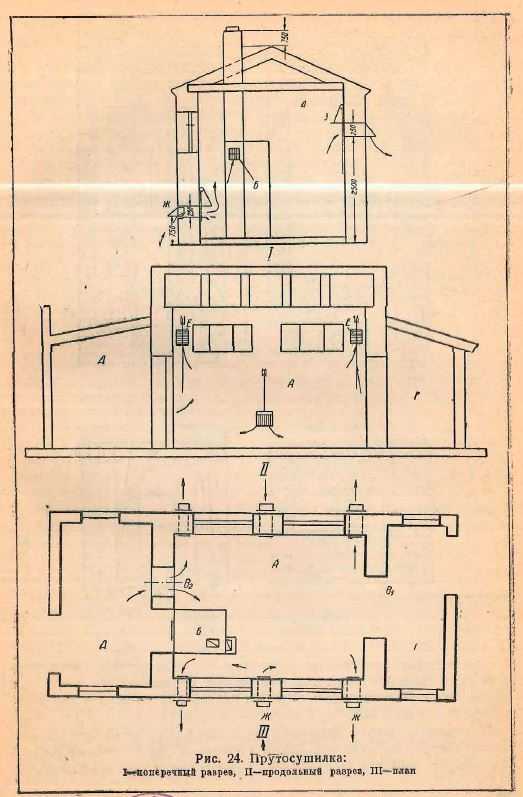

Наиболее простыми сушилами являются помещения с комнатными печами голландского типа. Сушильное помещение (А), показанное на рис. 24 (I — поперечный разрез, II — продольный разрез, III —план), состоит из одной камеры, обогреваемой печью (Б). Загрузка и выгрузка прутьев производятся через двери (В1) и (В2). Охлаждение сушильного помещения уменьшают тамбуры (Г) и (Д); Прутья раскладывают на стеллажах, устраиваемых по боковым сторонам помещения параллельно стенкам. От одной двери до другой оставляют прямой проход для загрузки и выгрузки прутьев и для ухода за ними в процессе сушки. Излишняя влага отсасывается по каналу (Е), имеющему откидной клапан (3). Свежий воздух поступает через двери и через канал (Ж).

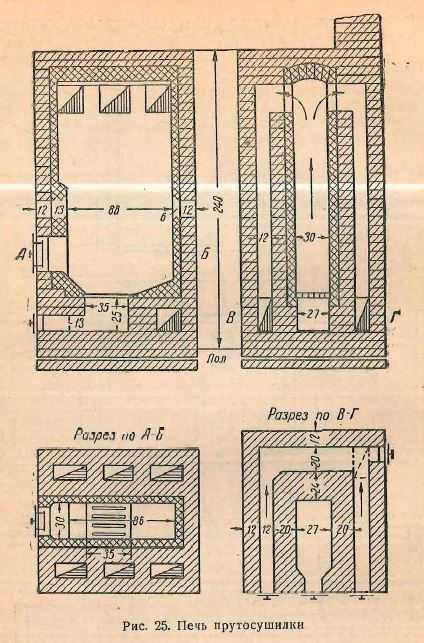

Конструкция печи показана на рис. 25. Теплоотдача ее рассчитана на 3000 калорий в час.

Внутренний объем помещения с одной печью равен 45 м3 (обмер по стенам, не исключая печи и стеллажей). Единовременная загрузка рассчитана на 6 м3 (складочных) прутьев. Сезонная пропускная способность при 160 рабочих днях — 20 т очищенных от коры воздушно-сухих прутьев.

Второй вариант сушильного помещения запроектирован в четыре раза больше показанного на рис. 24 с четырьмя обогревательными печами.

Существенным недостатком сушил этого типа является неравномерное распределение теплого воздуха в помещении, а следовательно, и неравномерная сушка прутьев. Быстрее просыхают прутья, расположенные ближе к печи и на верхних полках стеллажей. Прутья, расположенные дальше от печи и на нижних полках, просыхают медленнее. Частично этот недостаток можно устранить, перекладывая прутья с одного стеллажа на другой.

Из огневых сушил наиболее пригодно сушило с тепловым коленчатым калорифером, расположенным ниже пола, или с центральным отоплением и с подачей горячего воздуха через колодцы из-под пола. В таких сушилах теплый воздух распределяется равномерно, в них легко регулировать режимы сушки.

При наличии пара следует устраивать паровые сушила. Они совершенно безопасны в пожарном отношении. В сушилах же с огневым калорифером эта опасность имеется; в особенности велика она в сушилах с голландскими печами.

Источником тепла в паровом сушиле служит паровой котел. Калорифер состоит из ряда гладких или ребристых труб. Расположен он ниже пола. Пар для прогревания, увлажнения и сушки прутьев подается по паропроводным трубам, соединяющим паровой котел с калорифером. Трубы для увлажнения воздуха помещены снизу и под потолком. Пол делают решетчатым для свободного прохода горячего воздуха от калорифера.

В паровых сушилах можно расстилать прутья на стеллажах или складывать слабо связанные пучки в клетку.

Для сушки прутьев пригодны также сушила, применяемые в деревообработке для сушки древесины.

При сушке прутьев нужно принимать во внимание следующее:

- Сушка очень сухим воздухом увеличивает белизну прутьев, но вместе с тем увеличивает и растрескивание их;

- Сушка при высоких температурах воздухом, содержащим много влаги, вызывает потемнение, прутьев;

- Пересушивание прутьев, положенных не в пучках, вызывает искривление прутьев;

Следовательно, сушку разрозненных прутьев не следует доводить до конца: когда влажность прутьев понижается до 18—20%., необходимо связать их в пучки и в таком положении досушить.

Сушка окоренных прутьев на открытом воздухе

После окорки прутья необходимо немедленно подсушить. Если этого не сделать, то на них появляется плесень, вызывающая пятнистость и потемнение поверхности, потерю глянца, уменьшение гибкости, понижение прочности и ряд других недостатков, обесценивающих прут.

В теплое сухое время года лучшим видом сушки окоренных прутьев является сушка на открытом воздухе под действием лучей солнца; при этом прутья не только хорошо просыхают, но и хорошо отбеливаются. Качество прутьев будет зависеть от правильности режима сушки.

От прутьев, высушенных под действием лучей солнца, требуется:

- Равномерный оттенок цвета,

- Отсутствие пятнистости,

- Относительная прямизна ствола

- Отсутствие трещин.

Равномерный оттенок получается при равномерном действии солнечных лучей на всю поверхность прута. Это достигается расстиланием прутьев на настиле из жердей и периодическим поворачиванием их на одну и на другую сторону. Настил надо делать в виде нескольких помостов с промежутками для проходов. Прутья расстилают на помосте тонким слоем. В начале сушки сырые прутья поворачивают чаще, а затем, по мере того как они просыхают, — реже.

Если прутья не переворачивают долгое время, то на их нижних сторонах, особенно в местах соприкосновения с жердями, появляются пятна и полосы другого оттенка по сравнению с верхней стороной, не поддающиеся устранению в процессе дальнейшей сушки.

Нельзя расстилать прутья на земле; нельзя оставлять их открытыми под дождем; нельзя оставлять их открытыми на ночь.

Если все же во время сушки прутья попадут под дождь, то следует немедленно убрать их под навес. В первую очередь надо убрать более сухие и мелкие прутья, на которых отрицательное, влияние смачивания сказывается сильнее, чем на сырых, только что окоренных прутьях.

Прямизна прутьев зависит от укладки их при сушке и от последовательности сушки. При укладке на помосте должно быть несколько точек опоры по длине прута. Если прут приставить к стене, без дополнительных точек опоры, то он под действием собственной’ тяжести изгибается и в таком виде засыхает. При изготовлении изделий из таких прутьев снижается производительность труда и ухудшается качество изделий.

Трещины

Трещины в прутьях появляются от быстрого воздействия на них высокой температуры. Если прутья с большой влажностью разложить на помосте в жаркое время дня, то наружная часть их быстро просохнет, и на ней образуется корка (образование ее принято называть «закалкой»). Такая корка начинает сжиматься. Оставшаяся в середине прута в большом количестве влага, испаряясь, разрывает древесину и через образовавшиеся трещины выходит наружу. Следовательно, не нужно подвергать прутья с большим процентом влажности воздействию высокой температуры в жаркие солнечные дни. Надо разостлать такие прутья сначала в тени для «провяливания». По мере того как прутья провяливаются, их переносят в менее жаркие часы дня из-под навеса на открытое место. Когда влажность в прутьях значительно уменьшится, можно оставить их на солнце в течение всего дня. Заканчивать сушку и убирать прутья надо к концу дня, когда они после сильного нагревания охладятся и несколько увлажнятся.

В хорошую летнюю погоду сушка прутьев заканчивается в 2— 3 дня. В ненастную погоду их сушат под навесом. Сушка под навесом, конечно, проходит медленнее, чем на открытом воздухе. Чтобы по возможности ускорить ее, надо устраивать навесы без стен (на столбах).

Свт. Амвросий Медиоланский

И взял Иаков свежих прутьев тополевых, миндальных и яворовых, и вырезал на них белые полосы, сняв кору до белизны, которая на прутьях

Праведный Иаков приходит как поденщик, но он и хозяин, который, служа проповеди Евангелия, собрал стадо, сияющее светом многочисленных удивительных добродетелей. Когда его стадо приходило на водопой, он в корыта перед ними клал прутья стираксовые, ореховые и как от платана; и так те, кто чувствовал жажду таинств Пресвятой Троицы, прообразом которых были прутья, могли рождать потомство, вовсе не бывшее бесцветным, зачиная его в благочестивых помыслах. Крепкими были овцы, рождавшие потомство добрых дел и неслабеющей веры. Стиракса обозначает фимиам и вечернюю жертву, которая предлагается Богу Отцу в псалме (см. Пс. 140:2); орех же обозначает дар священства, жалуемый Христом. Это — жезл Аарона, расцветший и пустивший почки (см. Чис. 17:1-9), когда положен был пред Господом, и через него явлена благодать священства. Платан же означает обилие духовных плодов, потому что к этому дереву присоединяется виноградная лоза таким образом, что дерево может плодоносить вместе с лозой, давая обильное потомство. Благодать Духа всецело произвела дары страданий Господа и прощение всех грехов.

Об Иакове и блаженной жизни.

Пропарка прутьев

Обработка древесины паром применяется с давних пор. В жарко натопленную печь помещали свеже срезанные палки и загибали из них полозья к детским санкам и другие детали. Даже после такой пропарки можно было наблюдать легкое отставание коры от ствола.

Но пропарку применять ивовых прутьев с целю обеспечить их окорку начали лишь 60-70 лет тому назад.

Источником получения пара служит паровой котел. Из этого котла по трубчатому паропроводу пар подают в резервуар (камеру, чан котел), куда заложены прутья, подлежащие пропарке. В верхней части резервуара делают отверстие с клапаном для выпуска излишнего пара. В нижней части резервуара устраивают кран для выпуска воды, образовавшейся из охлажденного пара. Для пропарки прутьев применяют влажный пар, получаемый при давлении в 0,5-1,5 атм.

В парильную камеру прутья загружают в слабо связанных пучках. После загрузки начинают пускать пар. Через 12-20 мин. Подачу пара прекращают, и этим процесс пропарки заканчивается. Прутья из камеры перекладывают в чан с чистой холодной водой, где их оставляют до окорки.

Процесс пропарки ускоряется предварительно мочкой прутьев в воде в течение 1-4 часов. Чем более влажны прутья, тем меньший срок пропарки требуется.

Если пропарка продолжалась не более 20 минут, то прутья получаются более светлыми, чем после варки. Но при более длительной пропарке прутья темнеют так же, как и при проварке, и даже больше.

Увеличение срока пропарки вызывается:

- Малой влажностью прутьев;

- Малой влажностью воздуха в резервуаре;

- Слабым давлением пара;

- Трудностью отделения коры от ствола у некоторых пород ивы.

До настоящего времени не найден вполне удовлетворительный способ получения прутьев белого цвета из материала, который заготовлен не в период сокодвижения и который невозможно оживить посредством мочки.

При пропарке окраска отдельных партий прутьев получается более равномерной, чем при проварке. Это происходит потому, что при проварке после каждой новой загрузки вода, а значит, и прутья окрашиваются сильнее. Частая же смена воды невыгодна вследствие того, что требуется много времени на ее подогревание.

Пока есть один реальный путь придать красивый цвет прутьям, обработанным горячим способом. Это — окраска их устойчивыми цветными красителями.

Хранение прутьев

От хранения прутьев зависят: их качество, качество вырабатываемых из них изделий, трудоемкость плетения, рентабельность предприятия. Прутья надо беречь от гниения, понижения механических свойств, изменения цвета.

Прутья, очищенные от коры и просушенные («провяленные»), хранить значительно легче, чем зеленые. Для длительного хранения окоренные прутья нужно просушивать так, чтобы влаги в них оставалось не более 18%.

Чтобы в свежесрезанных прутьях сохранить наибольший процент первоначальной влажности, надо хранить их в подвальном помещении, поддерживая в нем температуру от 0 до 4° тепла. Помещение должно иметь вентиляцию. Необходимо, чтобы прутья не слежались и не сгорелись.

Склады

Сухие зеленые (неокоренные) прутья в летнее время можно хранить под навесом, но так, чтобы они были защищены от дождя. В остальное время года их необходимо хранить в закрытых сухих складах, где бы они не были подвержены действию сильных морозов.

Для хранения белых, очищенных от коры прутьев необходим закрытый, темный склад с хорошей вентиляцией, с утепленными стенами и с крышей (или потолком), препятствующими промерзанию, а в летнее время года сильному нагреванию прутьев. В темном складе сохраняется первоначальный цвет прутьев (если, конечно, в складе нет сырости и нет ни чрезмерного нагревания, ни сильного промерзания прутьев).

Крыша или потолок должны быть достаточно высокими, чтобы штабели прутьев хорошо омывались воздухом.

Пол на складе может быть деревянным, кирпичным, бетонным. Земляной пол недопустим. Если под деревянным полом есть вентиляция, то прутья можно складывать на полу, но лучше складывать их на стеллажах. В складе с земляным, кирпичным или бетонным полом стеллажи обязательны.

На стеллажах пучки прутьев можно хорошо разложить по сортам и породам. Стеллажи свободно омываются воздухом и хорошо проветриваются. Уход за прутьями в этом случае облегчается.

Удобно хранить прутья и на брусчатом решетчатом настиле, устроенном на высоте 30—50 см от пола.

Борьба с плесенью

На полу или на настиле пучки прутьев укладывают штабелями в клетку. Штабели должны быть не выше 3 м. В более высоких штабелях нижние пучки сильно сдавливаются: это мешает правильной циркуляции воздуха и вызывает «задыхание» прутьев в нижних пучках, а «задыхание» есть одна из стадий гнилостного разложения древесины.

В штабеле нужно оставлять промежутки между пучками. Между штабелями надо оставлять проходы. Кроме того, на складе должна быть свободная площадь, чтобы можно было периодически перекладывать штабели: класть верхние пучки вниз, а нижние — наверх. Такое перекладывание особенно необходимо в том случае, если прутья начинают «задыхаться», что можно определить по гнилостному запаху и появлению плесени на прутьях.

Если «задохлась» большая часть прутьев, то следует вынести из склада и просушить все прутья, а также просушить склад. Просушивать прутья (в зависимости от степени поражения их плесенью) можно в пучках или развязанными. Большие склады следует разделять на секции, чтобы можно было просушивать прутья по секциям.

Необходимо принять меры против порчи прутьев грызунами: ставить ловушки, применять отравляющие вещества и т. д.

Ивовые прутья, в особенности сухие, — сильно горючий материал.

Поэтому на складах необходимо строго соблюдать требования пожарной охраны. В частности, на складе прутьев нельзя курить, а лампы размещать подальше от штабелей. На складе должно быть достаточное количество исправных огнетушителей, должны быть чаны с водой и насосы, в крайнем случае пожарные ведра.

Известные производители

Бронза – востребованный материал, имеющий немалое значение для народного хозяйства. Выпускают его весьма известные предприятия.

- Кольчугинский завод ОЦМ предлагает 20 тыс. типоразмеров разного вида металлопроката из более чем 70 марок сплавов. Существенную часть ассортимента составляют самые разные бронзы. На сегодня завод обеспечивает 30% всего проката цветных металлов в РФ.

- Каменск-Уральский завод ОЦМ – выпускает продукцию на базе 140 различных сплавов, в том числе из циркониевой и хромовой бронзы – жаропрочных сплавов.

- Кировский завод ОЦМ – работает с 1956 года. Это одно из самых крупных предприятий по производству меди и медных сплавов самого разного состава.

- ОАО «Ревдинский завод по обработке цветных металлов» специализируется на выпуске труб и прутков из меди и медных сплавов – латуни, бронзы, мельхиора. Завод прошел сертификацию на соответствие международному стандарту ИСО 9002:1994.

Мировое производство меди и медных сплавов определяется в большинстве своем ресурсами металлов. Лидерами в получении рафинированной меди являются США, Чили и Япония. США является и самым крупным потребителем меди и медных сплавов.

Производство бронзы – металлургический процесс, разработанный в самой глубокой древности и используемый до сих пор. По сути, именно создание бронзы и послужило образцом для разработки всех остальных пирометаллургических процессов по получению сплавов.

Изготовление восковой модели для литья из бронзы в домашних условиях рассмотрено в этом видеоролике:

![§ 12. заготовка сырья [1983 тарасенко в.м., петрова а.и. - конструирование и производство плетеной мебели]](http://lesniepolyani.ru/wp-content/uploads/b/9/0/b9079d99f3dfd41a5e2b8a43f3cd1fe3.jpeg)