Методы взвешивания вагонов

Наибольшая точность измерений будет достигнута на платформах двух и трех секционных при статическом положении с полной отцепкой вагона. Но такой процесс очень трудоемок и займет много времени. Быстро можно взвесить вагон потележечным методом, но с потерей точности метрологических параметров. Получить массу всего железнодорожного состава можно за несколько минут и скорость обработки данных не зависит от длины эшелона.

Процесс происходит таким образом: весь состав движется с определенной скоростью, на весы вагонные железнодорожные поступают данные от датчиков силоизмерительных приборов, установленных в платформе. Далее, полученные данные суммируются и вычитают из них массу вагонов и локомотива.

Весы — непрерывное действие

Весы непрерывного действия ( конвейерные весы) обеспечивают учет суммарной массы продукта в потоке, независимо от того с постоянной или переменной интенсивностью поступает продукт на весы.

Весы непрерывного действия — весы, на которых взвешивание сыпучих материалов или жидкости осуществляется непрерывно.

Весы непрерывного действия — характеризуются в основном производительностью, выраженной в граммах, килограммах или тоннах за единицу времени.

Весы непрерывного действия, работающие по принципу измерения динамического воздействия струи материала, обладают серьезными достоинствами, к числу которых относятся малые размеры и вес, а также возможности применения в вертикальных-потоках материалов. Это позволяет рассматривать такие приборы, как перспективные.

Весы непрерывного действия модели 4450 ВН ( конструктивно-унифицированный ряд) предназначены для оперативного учета продукции в технологических линиях зерноперерабатывающих и комбикормовых предприятий.

Автомагические весы непрерывного действия широко применяют в добывающей промышленности, где они служат для контроля производительности шахт и рудообогатительных фабрик, в химической и в ряде других отраслей промышленности.

В весы непрерывного действия входят следующие основные элементы: транспортер и весовой механизм; уравновешивающий механизм; контрольно-измерительные приборы. Транспортер состоит из рамы, ведущего и ведомого барабанов, прорезиненной ленты и привода.

Кроме того, применяются весы непрерывного действия, в которых используется способ измерения веса по динамическому воздействию струи свободнопадающего материала.

В описанных выше конструкциях весов непрерывного действия регистрирующий механизм связан механически со всеми остальными механизмами весов. Такая связь снижает точность показаний весов, так как все механизмы, и в особенности регистрирующий, имеют много вращающихся деталей, между которыми возникает значительное трение, снижающее чувствительность и постоянство показаний весов. В связи с этим интерес представляют весы с фотоэлектрическим интегратором массы продукта на движущейся ленте конвейера.

Автоматические весы разделяются на порционные весы и весы непрерывного действия.

Автоматические весы разделяются на порционные весы и весы непрерывного действия.

Автоматические весы порционные предназначены для взвешивания отдельных порций материала; весы непрерывного действия — для взвешивания материалов, перемещаемых каким-либо транспортным устройством.

В зависимости от измеряемых в процессе дозирования величин, дозаторы и весы непрерывного действия разделяются на объемные и весовые.

Обобщенная MX весовых дозаторов дискретного и непрерывного действия, а также весов непрерывного действия — класс точности, который определяет предел допускаемой погрешности, а также другие метрологические показатели.

Если автоматические порционные весы разделяют поток взвешиваемого материала на дискретные части равного веса, то весы непрерывного действия позволяют производить взвешивания, не нарушая непрерывного потока материала. В современных автоматических весах непрерывного действия используется принцип измерения динамического воздействия потока взвешиваемого материала.

Механизм грузоподъемного устройства

Для динамических весов очень важно правильно подобрать механизм, который способен понимать груз. Такие устройства можно разделить на два вида:. — рычажный;

— рычажный;

— безрычажный.

Разница в них в количестве силоизмерительных приборов на платформе.

Рычажный механизм имеет свои преимущества. Он обладает большой надежностью и стабильностью, прост в регулировке. Минусом может служить сложность в производстве очень громоздких и тяжелых рычагов. Это может быть сделано только на крупных, специализированных предприятиях. Заниматься изготовлением мелкого производства таких рычагов не выгодно. Кроме самих рычагов большие расходы потребуются на установку платформы.

Безрычажные механизмы также обладают рядом преимуществ. Устройство фундамента потребует меньших затрат, изготовить конструкцию такого механизма можно на небольшом заводе.

Для взвешивания вагонов в движении, возможно, с применением в платформах весов силоизмерительных приборов двух разных видов:

— тензорезисторные;

— вибрационно-частотные преобразователи (ВЧП).

Если применяется механизм рычажного действия, то целесообразно установить именно ВЧП. Такой измерительный прибор имеет ряд преимуществ: простота связи, высокая помехоустойчивость, несложная обработка сигналов на выходе, нет потерь передачи данных.

Двухсекционная платформа

При таком типе взвешивание делить вагон на тележки не придется, измерение массы происходит в один прием. Длина такой платформы будет сопоставима уже с длинной вагона. Повышается масса взвешиваемого груза со ста до двухсот пятидесяти тонн. Такой способ очень распространен. Такое повагонное взвешивание можно проводить в статическом состоянии, при этом расцепка может быть осуществлена, а, может, и нет. Весы железнодорожные для взвешивания грузовых вагонов с двусекционной платформой имеют высокую точность.

Существует у них и недостаток, это стоимость монтажа фундамента под платформу. Цена может доходить до размера цены самого оборудования. Но потраченные деньги не уйдут понапрасну, ведь они будут пущены на обустройство очень точного модифицированного оборудования взвешивания железнодорожных грузов.

Определение типа вагона

Такой важной задачей в процессе взвешивания железнодорожными весами, является определение типа вагонов. Это нужно, чтобы процесс проходил правильно и быстро по времени

Специальная программа, зная тип вагона, вычитает его из определения массы, а так же позволяет совсем не учитывать локомотивы, не подлежащие взвешиванию. Определяют тип вагона по расстояниям между его осями и базами. Создать распознаватель вагонов несложно. Трудности могут быть с путевым сигнализатором. Таки приборы работают в крайне суровых условиях и требуют повышенного внимания к своей прочности, надежности и точности измерений.

Рекомендации по монтажу конвейерных весов

Конвейерные весы предназначены для измерения текущей производительности конвейера и массы транспортируемого конвейером материала.

Ленточные весы относятся к изделиям, окончательная сборка, наладка, испытания и доводка которых может быть проведена только на месте эксплуатации в составе конкретного производственного объекта. Поэтому, от верного монтажа конвейерных весов во многом зависит и их погрешность.

Для обеспечения регламентируемой погрешности и надежной работы конвейерных весов конвейер должен соответствовать определенным требованиям, а именно:

– Иметь грузовое натяжение транспортерной ленты;

– Транспортерная лента должна быть склеена или вулканизирована;

– Транспортер должен иметь прямолинейный участок длиной не менее 10-12м. Участок не должен включать изгибов в вертикальной и горизонтальной плоскости, устройств воздействия на ленту и транспортируемый материал (скребки, электромагниты, устройства загрузки-выгрузки и пр.);

– Угол наклона транспортера не должен превышать 20º.

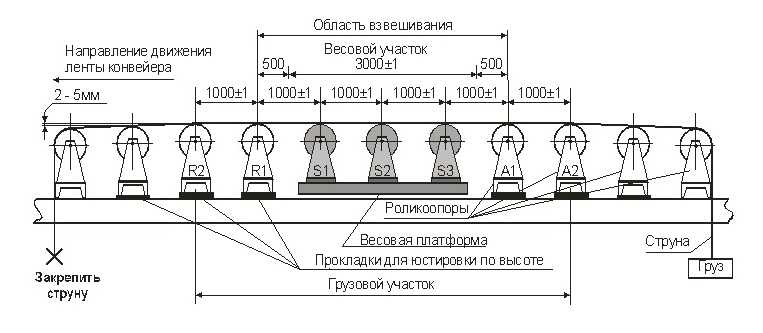

Рекомендации по монтажу весов приведены на примере монтажа конвейерных весов СВЕДА ВК-230 .

1

Принять меры предосторожности при монтаже:. – исключить возможность прохождения сварочного тока через тензодатчики весов и весы в целом;

– исключить возможность прохождения сварочного тока через тензодатчики весов и весы в целом;

– исключить механические воздействия (удары, толчки и пр.) на весы, их грузоприемные узлы и тензодатчики;

– приподнимать весовую платформу только за неподвижные части конвейерных весов .

2. Определиться с местом установки весов исходя из приведенных выше рекомендаций.

3. Проточить в один диаметр, отбалансировать и проверитиь на биение ролики на 3-х роликоопорах весового участка и по 2-м соседним с каждой стороны.

4. Поднять и закрепить транспортерную ленту над конвейером.

5. Демонтировать роликоопоры на весовом участке и по 2-е соседние.

6. Собрать весы согласно документации и установить на ставе конвейера.

7. Установить и с помощью металлических прокладок выставить демонтированные роликоопоры согласно руководству по эксплуатации на весы и рисунку.

8. Вставить и с помощью прокладок по струнам выставить ролики в роликоопорах.

10. Проверить правильность подключения тензодатчиков, электронной части конвейерных весов и запустить согласно руководству по эксплуатации на конвейерные весы и весовой процессор ПВ-310 .

Источник

Калибровка конвейерных весов

Согласно ГОСТ 30124 конвейерные весы относятся к классу весов автоматических непрерывного действия, методика поверки которых изложена в межгосударственном стандарте ГОСТ 8.005-2002.

Калибровка конвейерных весов может осуществляться одним из методов, а именно:

– путем прямой перевески реальным грузом;

– в статике образцовым гирям;

– в динамике специальными роликовыми цепями.

Статическая калибровка конвейерных весов обычно осуществляется с помощью стандартных гирь, размещаемых на весовой платформе непосредственно или с помощью приспособлений. Масса гирь рассчитывается исходя из наибольшей линейной плотности (погонной нагрузки) транспортируемого материала и длине весового участка. К сожалению, такая калибровка не учитывает различных дополнительных факторов, влияющих на погрешность весов (например, натяжения ленты).

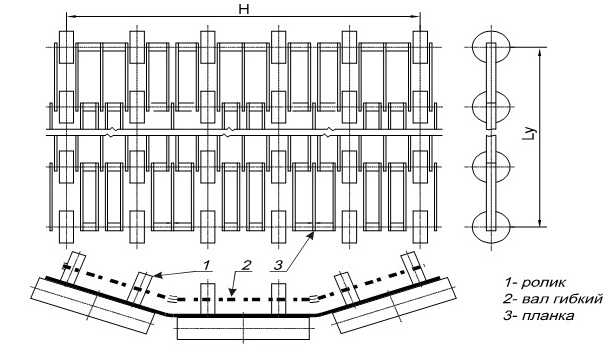

Более точным методом калибровки весов является калибровка с использованием образцовой цепи, имитирующей погонную нагрузку, например, устройства калибровочного УКВК-201-1 и УКВК-201-2 .

Калибровочное устройство УКВК-201-1 представляет собой гибкую в продольном и поперечном направлениях роликовую цепь (см. фото и рисунок). Ролики устройства выполнены из пластмассы, что исключает влияние трения между устройством и лентой транспортера, а набор металлических планок, подобранных по массе, соответствует погонной нагрузке весов. После изготовления цепь проходит метрологическую аттестацию, после чего на самой цепи наносится, а в паспорте отмечается значение массы погонного метра.

Устройство для калибровки конвейерных весов изготавливают длиной до 5м, располагают на весовом участке ленты и закрепляют к неподвижным частям конвейера с помощью гибкой связи (тонкий трос, цепь или веревка). Такая конструкция имитатора позволяет максимально точно повторить форму конвейерной ленты, сымитировать воздействие взвешиваемого материала на ленту транспортера и весопередающие элементы конвейерных весов , а также значительно снизить погрешность метода калибровки.

Учитывая сложность проведения калибровки и поверки конвейерных весов требуемым ГОСТом методом отбора и перевески контрольных проб на реальном производстве, описанный метод с использованием устройства калибровочного УКВК-201-1 пользуется широкой популярностью.

Источник

Взвешивание в динамике

Вагонные железнодорожные весы динамические. Процесс, взвешивания на железной дороге заключается в том, что состав не прекращает своего движения на время измерения. Проходит он по специальной платформе, воздействуя при этом на датчики, находящиеся в ней. Время этого воздействия занимает не более нескольких секунд, этого достаточно, чтобы передать данные на пульт управления. Это устройство является автоматическим, данные с него заносятся в компьютер и уже там производятся необходимые вычисления. При этом обязательно учитывается конструкция вагона, а именно его масса в зависимости от модели.

Разница в способах взвешивания

Повагонный способ можно считать наиболее точным с самой малой погрешностью. Вызывать ее может то, что на платформе весов, распределение массы может происходить на разные оси или тележки. Недостатком служить то, что взвешивать таким методом, можно только вагоны одного вида, из-за небольшой величины платформы. Вагоны с другими габаритами просто не подойдут по габаритам. Для распознавания марки вагона имеют железнодорожные весы фото распознаватель, который считывает информацию с таблички на вагоне.

С недостатками повагонного метода, справляется потележечный. Такой способ позволяет взвешивать любые типы вагонов из-за наличия большой платформы (длина ее может достигать 8 метров). Это и большой недостаток таких весов.

С задачей измерения веса любых вагонов справляется поосный метод. Из-за небольшой величины платформы, которая подходит любым расстояниям между осями вагонов.

7 Проведение поверки

7.1 Внешний осмотр

7.1.1 При внешнем осмотре должно быть установлено:

— отсутствие видимых повреждений конвейерных весов и электропроводки;

— соответствие комплектности конвейерных весов;

— соответствие цены деления суммирующего устройства требованиям ГОСТ 30124;

— соответствие конвейерных весов в части их размеров, качества покрытия, качества нанесения шкал, маркировки, качества ленты транспортера требованиям ГОСТ 30124 и эксплуатационных документов на весы конкретного типа;

— соответствие установки грузоприемного устройства требованиям ГОСТ 30124 и эксплуатационных документов на весы конкретного типа.

7.1.2 Угол наклона конвейерной ленты проверяют угломером, который устанавливают в начале и в конце транспортера, а затем вычисляют среднее арифметическое значение этих двух показаний. Полученное значение не должно выходить за пределы, регламентированные в эксплуатационных документах на весы конкретного типа. Это требование не распространяется на конвейерные весы при выпуске из производства.

7.1.3 Угол наклона боковых роликов проверяют угломером. Полученное значение не должно выходить за пределы, регламентированные в эксплуатационных документах на весы конкретного типа.

7.2.1 При опробовании конвейерных весов проверяют взаимодействие их частей, работоспособность аппаратуры управления, измерения, индикации, сигнальных устройств, устройства для установки нуля в ненагруженном состоянии.

7.2.2 В течение 10-15 мин, но не менее времени одного полного оборота ленты конвейера, проверяют функционирование вспомогательных устройств для натяжения ленты транспортера и для ее очистки.

7.3 Определение метрологических характеристик

7.3.1 Непостоянство показаний ненагруженных конвейерных весов определяют следующим образом.

На ленте транспортера делают отметку. При прохождении отметки мимо заранее выбранной на неподвижной части транспортера точки включают секундомер и записывают показания суммирующего устройства весов. Вторичную запись выполняют после прохождения отметки мимо выбранной точки через один или несколько полных оборотов ленты и выключения секундомера. Непостоянство показаний ненагруженных весов , %, за время целого числа оборотов ленты конвейера определяют по формуле

где — разность показаний суммирующего устройства весов после и перед началом определения непостоянства показаний ненагруженных весов, кг;

— наименьшая линейная плотность (наименьшая погонная нагрузка) взвешиваемого материала, кг/м;

— скорость конвейера, м/с;

— время одного или нескольких полных оборотов ленты конвейера, с.

Источник

Точность взвешивания

В своем устройстве железнодорожные весы должны отвечать главному требованию — точности. Как и все приборы измерения, они должны обладать низкой погрешностью и соответствовать установленным требованиям. Нормы точности зависят от величины груза и подразделяются на четыре группы: 0,1; 0,2; 0,5 и 1%. Чем выше масса груза, тем больше процент погрешности может быть установлен.

Когда происходит взвешивание рычажными весами с нормами точности 0,5 и 1 процент сложностей процесс не вызывает. Даже если такие весы имеют класс точности 0,1, обеспечить такую погрешность очень сложно, ведь грузы приходиться измерять вместе с тарой, а она может достигать до четверти массы самого груза.

К взвешиванию на автоматических весах, кроме основных погрешностей, приплюсовывают неточности от способа взвешивания, ускорения, зависимость от сцепки. Все это влияет на окончательный результат.

Практика показывает, что норма точности в 0,1% может быть обеспечена только для суммарной массы не более 20 вагонов. 0,5% — применяется для массы всего состава и вагонов расцепленных и движущихся по инерции. Если брать каждый груз вагона в отдельности, то это 1% погрешности.