Оборудование для тепловой обработки смесей мороженого

После приготовления смесей по заданной рецептуре их пастеризуют и охлаждают. Пастеризация смесей в зависимости от принятой технологической схемы, объема производства, ассортимента выпускаемой продукции осуществляется в аппаратах непрерывного или циклического действия (см. табл. VII–15).

Непрерывная пастеризация, например, в комбинированных пластинчатых аппаратах (установках) наиболее совершенна, так как обработка смеси ведется в закрытом тонкослойном потоке, может совмещаться с ее охлаждением и обеспечивается рекуперация тепла. Пластинчатая установка может включать и гомогенизатор, что делает ее более компактной. Кроме того, в этих установках процесс обработки смеси автоматизирован.

Применяемые на многих фабриках мороженого пастеризационные аппараты периодического (циклического) действия, в том числе и змеевикового типа, рассчитаны на длительную пастеризацию и занимают значительные производственные площади.

Как выбрать правильную мощность для охладителя рассола?

Из приведенной выше информации мы узнаем, какую важную роль играют охладители рассола не только в промышленности, но и в коммерческих приложениях. Вот несколько полезных советов по выбору чиллеров для рассола:

С воздушным охлаждением или с водяным охлаждением

В чиллерах с воздушным охлаждением используется конденсатор, похожий на «радиаторы» в автомобиле. Они используют вентилятор для нагнетания воздуха через змеевик с хладагентом. Конденсаторы с воздушным охлаждением должны эффективно работать при температуре окружающей среды 35 ° C (95 ° F) или ниже, если они специально не предназначены для высоких условий окружающей среды.

Оборудование холодильных камер (часть 1)

При использовании холодильной установки различают непосредственное охлаждение, рассольное и воздушное.Непосредственное охлаждение характеризуется тем, что хладагент передается в камеры холодильника, где батареи служат и испарителем. Образующийся холод передается непосредственно в окружающую среду. При этом получают более низкие температуры.Оборудование для реализации этого способа называют батареями непосредственного охлаждения.Рассольное охлаждение основано на принципе передачи в камеры предварительно охлажденного рассола. Наиболее распространенными теплоносителями являются водные растворы хлоридов натрия и кальция.Рассол охлаждают в специальных резервуарах, где размещены змеевики испарителя холодильной установки.Поступив в камеры, рассол отдает холод в окружающую среду через батареи, называемые рассольными, после чего возвращается в испаритель для охлаждения. При таком способе передачи холода получают более устойчивые низкие температуры.Воздушное охлаждение камер осуществляется воздухом, предварительно охлажденным в теплообменном аппарате — воздухоохладителе. Холодный воздух из воздухоохладителя нагнетается вентилятором в камеру. Соприкасаясь с мясом, он отепляется, увлажняется и вновь поступает в воздухоохладитель. При воздушном охлаждении в отличие от батарейного, происходит принудительная циркуляция воздуха со скоростью до 2,5 м/с.Непосредственное охлаждение является более экономичным, чем рассольное. Для его реализации не нужны теплоносители и, следовательно, не требуется создания более низкой температуры кипения хладоагента, tо = tB — (8 ÷ 10) °С, а не tо = tB — (13 ÷ 15) °С, как при рассольном охлаждении, что приводит к увеличению удельного расхода электроэнергии. Кроме того, не расходуется электроэнергия на работу насосов и вентиляторов и не требуется дополнительное оборудование (испарители, рассольные насосы, вентиляторы). Система непосредственного охлаждения более долговечна, так как сокращается коррозия металла.Рассольным охлаждением пользуются в случаях большого удаления от компрессорного цеха, для кондиционирования воздуха в помещениях, где по правилам техники безопасности и противопожарной безопасности нельзя применять непосредственное охлаждение.

- Технология охлаждения (часть 3)

- Технология охлаждения (часть 2)

- Технология охлаждения (часть 1)

- Способы охлаждения мяса (часть 2)

- Способы охлаждения мяса (часть 1)

- Параметры охлаждения мяса (часть 3)

- Параметры охлаждения мяса (часть 2)

- Параметры охлаждения мяса (часть 1)

- Процессы, происходящие в мясе при охлаждении (часть 4)

- Процессы, происходящие в мясе при охлаждении (часть 3)

- Процессы, происходящие в мясе при охлаждении (часть 2)

- Процессы, происходящие в мясе при охлаждении (часть 1)

- Холодильная обработка и хранение мяса и мясопродуктов

- Способы защиты мясопродуктов от порчи (часть 5)

- Способы защиты мясопродуктов от порчи (часть 4)

- Способы защиты мясопродуктов от порчи (часть 3)

- Способы защиты мясопродуктов от порчи (часть 2)

- Способы защиты мясопродуктов от порчи (часть 1)

- Физические свойства мяса (часть 4)

- Физические свойства мяса (часть 3)

- Физические свойства мяса (часть 2)

- Физические свойства мяса (часть 1)

- Способы улучшения консистенции мяса (часть 2)

- Способы улучшения консистенции мяса (часть 1)

- Консистенция

- Моделирование вкуса и аромата (часть 4)

- Моделирование вкуса и аромата (часть 3)

- Моделирование вкуса и аромата (часть 2)

- Моделирование вкуса и аромата (часть 1)

- Вкус и аромат мяса (часть 3)

Системы охлаждения

В холодильных установках применяют в основном системы непосредственного, рассольного и воздушного охлаждения. При непосредственном охлаждении кипящий в испарителе агент охлаждает непосредственно воздух в шкафу или в камере. Подача жидкого холодильного агента из конденсатора (или ресивера) в испаритель может осуществляться под действием разности давлений конденсации и кипения (безнасосные схемы) или насосом (насосные схемы). По этой схеме работает большинство малых холодильных машин в торговом оборудовании.

В насосной схеме жидкий агент после дросселирования собирается в циркуляционном ресивере и только затем насос подает жидкость низкого давления в испарители, установленные во всех камерах. Неиспарившаяся часть жидкости стекает обратно в циркуляционный ресивер, а пары отсасываются компрессорами. Насосные схемы применяются на крупных холодильниках.

При рассольном охлаждений камер холодильный агент, который кипит в испарителе, отбирает тепло не непосредственно от воздуха камеры, а от промежуточного хладоносителя — рассола. Охлажденный в испарителе рассол поступает в батареи, расположенные в камерах, где отбирает тепло от воздуха, и отепленный сливается в бак. Насос для рассола направляет рассол из бака снова в испаритель, таким образом он постоянно циркулирует.

В последние годы применяют более совершенную схему рассольного охлаждения — закрытую. Рассол из камер не сливается в открытый бак, а сразу насосом подается в испаритель. Мощность, потребляемая насосом, в этой схеме меньше, чем в открытой. Значительно уменьшается также коррозия трубопроводов, поскольку в закрытую систему не попадает воздух. Для компенсации температурного расширения рассола в верхней части системы предусмотрен расширительный бачок.

Поточные линии выработки мороженого в мелкой расфасовке

Поточные линии предназначены для производства мороженого в виде брикетов на вафлях, в вафельных и бумажных стаканчиках, коробочках, рожках и тортов из мороженого.

Линии комплектуются фризерами соответствующей производительности и состоят из автомата для расфасовки и морозильного аппарата.

Возможно доукомплектование линий автоматами групповой укладки порций закаленного мороженого.

Линия производства мороженого в брикетах на вафлях марки М6-ОЛБ

Линия состоит из автомата М6-ОРГ и морозильного аппарата М6-ОХА. Работает совместно с фризером ОФИ. Автомат М6-ОРГ формует и дозирует мороженое, поступающее из фризера; отрезает этикетки от рулона, обкладывает брикеты вафлями; завертывает брикеты с вафлями в бумажную этикетку и подает на загрузочный конвейер. Порции мороженого подаются на закалочный конвейер морозильного аппарата; после интенсивного закаливания брикеты поступают на укладку в короба. Ниже приведена техническая характеристика линии.

______________________________________________________Техническая характеристика линии М6-ОЛЬ

Линия в целом Производительность, кг/ч 220–250 Регулирование производительности бесступенчатое Общая установленная мощность электродвигателей, кВт 9,4 Мощность под нагрузкой, кВт 5,75 Отводимое тепло (расчетное), кДж/ч 76300 Количество обслуживающего персонала, человек 2Габаритные размеры, мм длина 5090 ширина 4720 высота 3250 Масса, кг 7690

Автомат Мб-АР ГПроизводительность, брикетов в минуту 36–50 Масса брикета, г 100Размеры брикета, мм 100х60х40 Размеры вафли, мм 93х57х2,5 Упаковочный материал рулонный подпергамент марки ПБ или ПБ-1 Масса 1 м2 подпергамента, г 43±2 Точность дозировки, г ±2 на 100 брикетов (с допустимым отклонением массы отдельных брикетов ±6 г)Электродвигательмощность, кВт 2,2 частота вращения, мин-1 1000 Вакуум-насос ВН-2МТ, шт. 1 Мощность электродвигателя, кВт 1,7 Скорость откачки воздуха, м3/с 7,1502-10-3

Морозильный аппарат Мб-ОХАКоличество брикетов, загружаемых одновременно в люльку, шт. 8 Температура мороженого, поступающего в аппарат, ° С –4 Взбитость поступающего мороженого, % 75–80 Температура закаленного мороженого, ° С –12 ÷ –14 Температура кипения аммиака в батареях аппарата, С –33 Температура воздуха в камере, ° С –28 Площадь поверхности охлаждения батарей испарителя, м2 260 Число двигателей вентиляторов, шт. 2 Мощность каждого электродвигателя, кВт 3Габаритные размеры камеры, ммдлина 3947 ширина 3612 высота 3200 Масса аппарата, кг 6320______________________________________________________

Линия производства мороженого в вафельных и бумажных стаканчиках М6-ОЛВ

Линия является базовой и заменяет ранее выпускавшиеся линии марки ОЛС, эксплуатируемые на фабриках и в цехах мороженого, и имеет вдвое большую производительность.

Линия осуществляет следующие операции: отделение стаканчиков из стопки, подачу их под дозатор, дозирование смеси в стаканчики, накладывание крышек из подпергамента, замораживание наполненных стаканчиков в морозильной камере и выдачу замороженных стаканчиков с продуктом из морозильной камеры.

Линия работает с фризером А1-ОФУ производительностью 450 кг/ч и состоит из расфасовочного автомата М6-ОРЗ и морозильной камеры. Техническая характеристика линии приведена ниже.

_____________________________________________Техническая характеристика линии

Производительность, кг/ч 450 (75) (стаканов в минуту) 450 (75) Принцип дозировки объемный с плавной регулировкой Масса порции, г 100±2Размеры стаканчика наружные, мм верхний диаметр 60 нижний диаметр 40 высота 76 толщина стенки 1,5 Материал бумажной крышки подпергамент марки ПБ-1 1,5 Привод линии – электродвигатель мощностью, кВт 1,5 Привод вентиляторов аппарата – два электродвигателя мощностью каждый, кВт 4 Количество стаканчиков, загружаемых в одну люльку, шт. 8 Взбитость мороженого, поступающего на расфасовку, % 80-90 Температура закаленного мороженого, ° С –12 ÷ –14 Температура кипения аммиака в батареях аппарата, ° С –44 Температура воздуха в камере, °С –35 Площадь поверхности охлаждения аммиачных батарей, м2 360 Продолжительность закаливания при производительности 450 кг/ч, мин 27 Отводимое тепло (расчетное), кДж/ч 102000 Габаритные размеры, мм длина 6200 ширина 3000 высота 3200 Масса, кг 7800_____________________________________________

Правильное Соотношение Воды и Соли для Соляного Чиллера

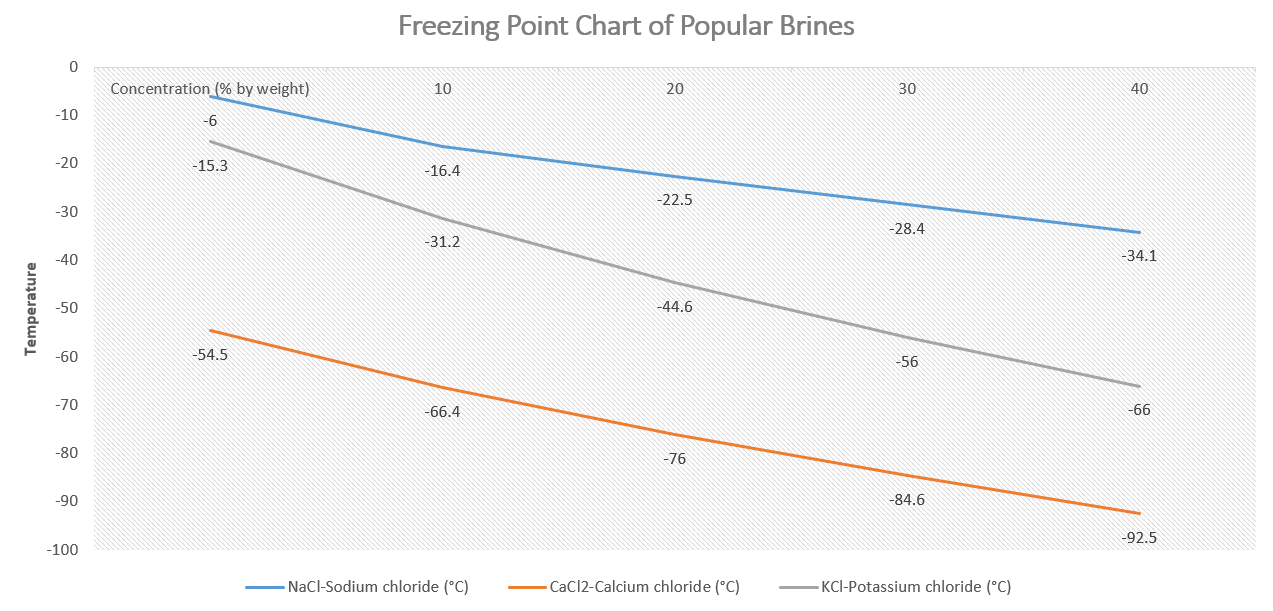

Обычно соотношение колеблется от 1 части соли на 10 частей воды (по весу) для рассола с низкой концентрацией до 23 частей соли на 77 частей воды для рассола с высокой концентрацией. Концент ентрация рассола также влияет на его температуру замерзания и эффективность передачи тепла.

Например, раствор рассола с концентрацией 23% NaCl (по весу) имеет температуру замерзания около -21°C (-6°F), в то время как раствор с концентрацией 15% NaCl имеет температуру замерзания около -10°C (14°F).

Важно тщательно рассмотреть концентрацию рассола при выборе соотношения воды и соли, так как более высокие концентрации соли могут снизить температуру замерзания рассола и повысить его эффективность в качестве охлаждающего агента, но также могут увеличить риск коррозии и других проблем. Также важно обеспечить полное растворение соли в воде перед использованием рассола в системе чиллера, так как нерастворенная соль может привести к засорениям в системе и другим проблемам, которые могут повлиять на эффективность и результативность системы

Температура замерзания популярных рассолов

Кроме того, важно обеспечить полное растворение соли в воде перед использованием рассола в системе чиллера. Нерастворенная соль может привести к засорениям в системе и другим проблемам, которые могут повлиять на эффективность и результативность системы

Регулярный контроль и техническое обслуживание системы чиллера также могут помочь обеспечить должное состояние рассола и его работу на пике эффективности.

Рассольный насос

Рассольные насосы аналогичны водяным, но при заказе насоса должны быть учтены коррозионные свойства рассола, поэтому предпочтительны насосы морского исполнения. Поставляются насосы в комплекте с электродвигателем, смонтированным на чугунной плите или на раме из швеллеров. После установки насосного агрегата на фундаменте с помощью подкладок выверяется положение по уровню, вводятся в колодцы фундамента болты и производится заливка бетоном.

Рассольный насос продолжает работать, если требуется охлаждение холодильных камер. После повышения температуры рассола до верхнего заданного предела реле температуры РТ производит обратное переключение и машина начинает работать. Заполнение испарителя регулируется поплавковым регулятором непрямого действия ПР с мембранным исполнительным механизмом.

Рассольный насос может работать после остановки компрессора.

Рассольный насос рассчитывают на полную высоту подъема теплого рассола в батареи верхнего этажа холодильника. Емкость баков холодного и теплого рассолов принимают исходя из емкости батарей и трубопроводов наиболее крупной камеры.

Рассольный насос включается при замыкании контактов реле температуры РТ любой камеры вместе с соответствующим соленоидным вентилем и останавливается при выключении всех РТ.

Рассольные насосы могут работать в трех режимах: автоматическом, автоматическом резервном и ручном. Если один из ключей стоит в положении Лет. Рассмотрим случай, когда в автоматическом режиме работает первый насос.

Рассольный насос Не, управляемый магнитным пускателем 2МП и ключом 2КУ, может работать в ручном или автоматическом режиме.

Рассольные насосы аналогичны водяным, но при заказе насоса должны быть учтены коррозионные свойства рассола, поэтому предпочтительны насосы морского исполнения. Поставляются насосы в комплекте с электродвигателем, смонтированным на чугунной плите или на раме из швеллеров. После установки насосного агрегата на фундаменте с помощью подкладок выверяется положение по уровню, вводятся в колодцы фундамента болты и производится заливка бетоном.

Мощность рассольного насоса при его КПД TIB 0 6 равна NB А / эУ4 / т н, где V, — объемный расход рассола, м3 / с — величина постоянная для всех вариантов, так как V, Q0 / ( & tac pa) 130 / ( 4 — 2 91 — 1232) 9 06 — 10 — 3 ма / с.

Система автоматизации рассольных насосов ( рис. 152) состоит из рассольных насосов ( ниже рассмотрен пример группы из трех насосов), электроаппаратуры, автоматических приборов, приборного щита, схемы автоматизации.

При остановке рассольного насоса компрессоры выключаются.

Источник статьи: http://www.ngpedia.ru/id179550p1.html

Система мойки на месте (CIP)

- Чистка на месте заключается в промывке потоком очищенной воды. Процедура очистки осуществляется с помощью форсунок двух типов: фиксированных и вращающихся, выполненных из нержавеющей стали STS316. Весь процесс чистки производится в автоматическом режиме с помощью заданных значений времени.

- Область чистки: сушильная камера, камера и змеевик охлаждаемой ловушки, нагревательные полки и основной изоляционный клапан.

- Метод: смыв осевших веществ с помощью очищенной воды через форсунки, расположенные в области чистки.

- Метод устранения посторонних веществ: смывка с помощью системы из множества форсунок.

- В таких областях, как сильфон для укупорки, форсунки расположены специальным образом.

- Проверочные испытания на стадии проектирования и производства.

- Подача воды: подача очищенной или дистиллированной воды 1.5S, c давлением более 1 кгс/см2.

- Промывка: очищенная вода (или дистиллированная), которая не влияет на процедуру CIP. Более 25A, 1 кгс/кв.см, 120л/мин.

- Резервуар для подачи воды: резервуар для хранения очищенной или дистиллированной воды емкостью более 2 000 л.

- Насос высокого давления: подача очищенной или дистиллированной воды через форсунки с давлением более 3 кгс/см2

- Методы удаления влаги из камеры: удаление воды после промывки с помощью водяного насоса с механическим уплотнением.

- Форсунка: веерного типа для разбрызгивания при очистке.

- Размещение форсунок: 20 форсунок на каждую полку и каждые 2 места (всего 8 комплектов) на задней части оборудования.

- Материал для форсунок и трубок системы чистки на месте: SUS316L.

- Стандартные характеристики форсунки: давление 3 кгс/кв.см, поток 0,23 л/мин.

- Контроль над всем процессом: осуществляется с помощью ПЛК/компьютера и системы управления.

Когда выбирать рассол вместо гликоля и наоборот?

Рассол часто выбирается вместо гликоля в качестве хладагента в нескольких ситуациях:

- Низкотемпературные приложения: Рассол имеет более низкую температуру замерзания, чем гликоль, и может использоваться в низкотемпературных приложениях, где температуры должны поддерживаться ниже точки замерзания, например, в холодильных системах, на катках и в холодильных складах.

- Нетоксичность: Рассол нетоксичен и безопасен при обращении, что делает его предпочтительным выбором для приложений, где есть риск контакта с хладагентом.

- Стоимость: Рассол часто дешевле гликоля и может быть более экономически выгодным в качестве хладагента для некоторых приложений.

- Удельная теплоемкость: Рассол имеет большую удельную теплоемкость, чем гликоль, что означает, что он может поглощать больше тепла на единицу объема. Это делает его более эффективным охлаждающим агентом, чем гликоль, особенно в приложениях, где важен точный контроль температуры.

Этиленгликоль против CaCl2

Гликоль может быть выбран вместо рассола в качестве хладагента в нескольких ситуациях:

- Защита от замерзания: Гликоль имеет более высокую температуру замерзания, чем рассол, и может использоваться в приложениях, где необходима защита от замерзания, например, в системах отопления и охлаждения, которые могут подвергаться воздействию низких температур.

- Эффективность теплообмена: Гликоль имеет более высокий коэффициент теплообмена, чем рассол, что означает, что он может передавать тепло более эффективно. Это делает его предпочтительным выбором для приложений, где важна эффективность теплообмена, например, в теплообменниках и системах кондиционирования воздуха.

- Коррозионная стойкость: Гликоль обладает более высокой коррозионной стойкостью, чем рассол, и может использоваться в системах, которые более склонны к коррозии, например, в охлаждающих башнях, котлах и другом оборудовании для отопления и охлаждения.

- Доступность: Гликоль широко доступен и может быть легко приобретен, что делает его удобным выбором для многих приложений.

Рассол часто предпочитается гликолю в качестве хладагента в сверхнизкотемпературных приложениях, где важен точный контроль температуры, из-за его более низкой температуры замерзания, нетоксичности, экономичности и большей удельной теплоемкости. Однако, гликоль может быть предпочтительнее в приложениях, где защита от замерзания, эффективность теплообмена, коррозионная стойкость и доступность являются более важными факторами. В конечном итоге, выбор между рассолом и гликолем в качестве хладагента зависит от конкретных требований приложения.

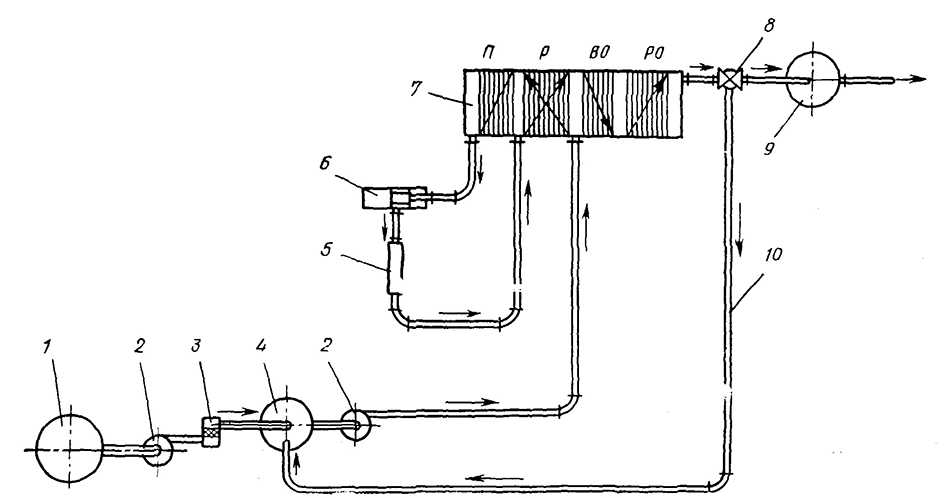

Автоматизированные пластинчатые пастеризационно-охладительные установки ОПЯ-1,2 и ОПЯ-2,5

В установку (рис. VII–7) смесь подают из заготовительной (смесительной) ванны 1 при температуре 45–50° С после тщательного перемешивания насосом через фильтр 3 в уравнительный бачок.

Рис. VII–7. Технологическая схема автоматизированной пастеризационно-охладительной установки ОПЯ-2,5 для смесей мороженого:1 – смесительная ванна; 2 – насос; 3 – фильтр; 4 – уравнительный бачок; 5 – трубчатый выдер- живатель;6 – гомогенизатор; 7 – пластинчатый аппарат; 8 – перепускной клапан; 9 – резервуар для охлажденной смеси; 10 – трубопровод возврата недопастеризованной смеси; П – секция пастеризации; Р – секция регенерации; ВО – секция водяного охлаждения; РО – секция рассольного охлаждения.

Смесь в течение всего времени подачи ее в установку необходимо тщательно перемешивать, особенно при обработке высокожирных смесей, смесей с применением сливочного масла и с наполнителями. В противном случае последние порции, содержащие повышенное количество жира, будут застывать в секциях охлаждения аппарата, что приводит к выходу его из строя.

Из уравнительного бачка смесь насосом 2 подается последовательно в секции регенерации и пастеризации, далее в гомогенизатор 6, выдерживатель проточного типа 5, затем в секции водяного и рассольного охлаждения и далее в резервуар 9 для временного хранения до фризерования.

При нарушении режима тепловой обработки смесь с помощью автоматического перепускного клапана 8 может быть возвращена в уравнительный бачок 4 на повторную обработку.

Установки ОПЯ-1,2 и ОПЯ-2,5 обеспечивают высокую эффективность пастеризации смесей – погибает 99,96–99,99% микроорганизмов от их общего количества. Обработанная в указанных аппаратах смесь по колититру и общему содержанию микроорганизмов отвечает требованиям действующего ОСТа на мороженое.

В установки ОПЯ-1,2 и ОПЯ-2,5 входят уравнительный бачок с поплавковым регулятором, насос для смеси мороженого, автоматический перепускной клапан, бойлер с инжектором, насос для горячей воды, пульт управления.

Входящие в установки ОПЯ-1,2 и ОПЯ-2,5 гомогенизаторы производительностью 1250 и 2500 кг/ч поставляются отдельно.

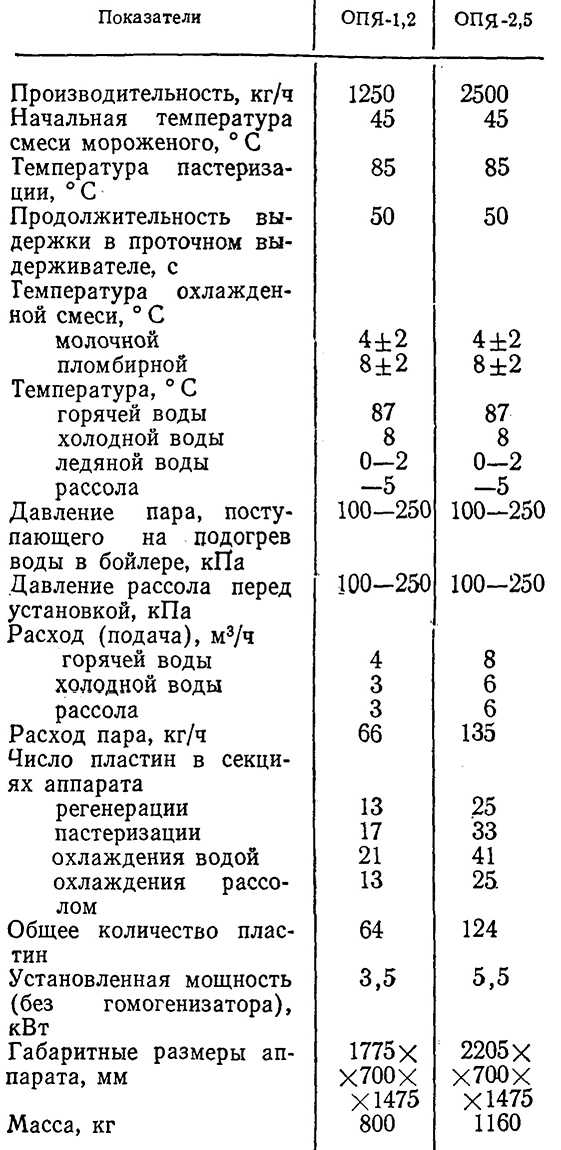

Техническая характеристика установок ОПЯ-1,2 и ОПЯ-2,5 приведена в табл. VII–16.

Таблица VII–16Техническая характеристика установок ОПЯ-1,2 и ОПЯ-2,5

Система управления вакуумом

Контроллер/Вакуумный насос/Бустерный (подпиточный) насос

- Скорость откачки (без нагрузки): создание вакуума примерно 100 мТорр / 60 мин.

- Самый глубокий вакуум (без нагрузки): 1.5×10-3 мТорр.

- Устройство управления вакуумом: автоматическое/ручное.

- Тип: масляный роторный насос

- Вакуумный насос:

- Производитель: EDWARD.

- Производительность: 841 л/мин.

- Мощность: 3 кВт

Присоединяемые части:

- Входной вакуумный фильтр: фильтрация пыли или грязи на входе вакуумного насоса во время вакуумирования.

- Выходной вакуумный фильтр: фильтр-маслоотделитель выхлопных газов.

- Газовый балласт: для защиты внутренней части вакуумного насоса путем вывода воды из него.

Система запирания дверей

- Сушильная камера: Авто (Гидравлический зажим)

- Охлаждаемая камера: Авто (Гидравлический зажим)

- Уплотнение двери: Силиконовое уплотнение*

*Рабочее давление: Вакуум (~20 мТорр)

Система управления

Эксплуатация системы управления

Панель управления:

- Всей системой можно управлять в режиме реального времени.

- Удобный ввод данных по индивидуальной программе управления: температура нагрева/охлаждения полок, время процесса сушки, управление вакуумом.

- Удобная сушка образца, которая быстро и точно программируется автоматически.

- С помощью порта RS485/RS-232C можно контролировать программу и вносить изменения с компьютера.

- Отображение всех функций каждой системы в цвете в реальном времени.

Записывающее устройство:

- Регистрация температуры образца в соответствии с программой №1, №2 и №3 в реальном времени.

- Регистрация температуры полки в реальном времени.

- Регистрация температуры охлаждаемой ловушки в реальном времени.

- Регистрация вакуума в сушильной камере и конденсоре в реальном времени.

Сенсорный экран:

- Конфигурация: XP70 (рис. 3.2).

- Подготовлен к сбоям питания (ИБП).

- Контроллер: обеспечивает Ввод/Вывод данных.

- Возможна подача оповещений: о системных ошибках с помощью системы удаленной сигнализации.

- Отображение каждого этапа, см. ниже (рис. 3.3):

- Предварительная заморозка, первичная сушка, вторичная сушка (досушка), завершение цикла.

- Сброс вакуума, выгрузка, разморозка, загрузка.

- Время процедуры лиофилизации, время работы насоса, оповещение о завершении работы.

Система управления нагревом полок:

- Контроллер: автоматически контролируется ПЛК (программируемый логический контроллер).

- Функции ПЛК (рис. 3-2-1):

- Контроль температуры нагревательной полки для сушки образца с помощью системы рассольного охлаждения/нагрева.

- Автоматическая регулировка температуры по программе, 10 уровней.

- Удобная ручная либо автоматическая регулировка по программе.

- Возможен обмен данных через интерфейс RS-232C / RS-485.

- На рисунке 3.4: ПЛК XGI.

Точность: разница должна быть менее ±0,15?C. Обеспечивается удобное достижение заданной температуры. Также удобно поддерживать заданную температуру.

Холодильный контур как основа принципа действия теплового насоса

Тепловая энергия, полученная с помощью земляных коллекторов или зондов, способствует испарению хладагента. Благодаря особым термическим свойствам он изменяет свое агрегатное состояние уже при низкой температуре. При помощи полученного тепла хладагент переходит в газообразную фазу, его температура повышается. Чтобы поднять её до необходимого уровня, газообразный хладагент сжимается при помощи компрессора. При этом происходит повышение не только давления, но и температуры газа. В другом теплообменнике (конденсаторе) газ передает полученное ранее тепло на систему отопления и конденсируется. До того момента, когда сжиженный хладагент снова будет в состоянии принимать тепло почвы, он расширяется в расширительном клапане. При этом понижается как его температура, так и его давление. Как только давление достигнет своего исходного состояния, процесс может начинаться сначала.

ХОЛОДИЛЬНЫЕ АГЕНТЫ.

По физическим свойствам хладагенты подразделяются на 3 группы: высоких, средних и низких температур кипения (испарения), то есть выше 0сС, ниже 0°С и ниже минус 50°С. Наиболее распространена вторая группа, к которой относятся аммиак и фреон-12, фреон-22. Аммиак — ядовитый газ, обладающий удушливым запахом. Предельно допустимая концентрация аммиака в воздухе производственных помещений —- 0,02 мг/дм3. Воздействие аммиака на организм человека в течение 0,5—1 ч при содержании паров в воздухе 0,15 мг/дм3 вызывает неприятные ощущения, а при 1,8—3,2 мг/дм3 — тяжелое отравление организма. Температура воспламенения аммиака 65 ГС, взрываемость при объемной доле в воздухе 13—27%. Фреон — не имеет запаха, не взрывоопасен и применяется при умеренных температурах испарения, в бытовых условиях и при кондиционировании воздуха.

Транспортируются хладагенты в стальных баллонах (табл. 8).

Таблица 8. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА БАЛЛОНОВ С ХЛАДАГЕНТАМИ. На баллоне должны быть обозначены: марка завода-изготовителя, тип и порядковый номер баллона, масса, емкость, рабочее и пробное давление, дата изготовления и клеймо ОТК.

На баллоне должны быть обозначены: марка завода-изготовителя, тип и порядковый номер баллона, масса, емкость, рабочее и пробное давление, дата изготовления и клеймо ОТК.

Баллоны подлежат освидетельствованию через 5 лет. Запрещается: ремонт наполненных баллонов, хранение их под открытым небом, в производственных цехах и общих складских помещениях.

Эффективность зависит от многих факторов

Тепловой насос вырабатывает тепло, сначала испаряя хладагент с помощью окружающей энергии, а затем, сжимая его. Для осуществления процесса сжатия тепловому насосу необходим электрический ток.

Чтобы иметь возможность прогнозирования эффективности подобной установки, обращаются к Директиве 4650 Союза немецких инженеров. Приведённый в ней метод расчёта позволяет рассчитать суммарный годовой показатель эффективности теплового насоса, основанный на коэффициенте преобразования теплоты (COP) насоса и различных параметров установки. Коэффициент преобразования теплоты означает текущее отношение произведённого полезного тепла к используемой движущей энергии в виде тока в условиях нормативных показателей. Суммарный годовой показатель эффективности теплового насоса является, в свою очередь, суммой всех COP, имеющих место в течение всего года. Если есть необходимость определить фактический суммарный годовой показатель эффективности теплового насоса, ставятся в соотношение снимаемые показатели тепла и тока (со счетчика показаний по количеству тепла и тока).

При этом в качестве решающего параметра воздействия на эффективность установки выступает разница между источником тепла и температурой теплоносителя системы отопления. Если температура источника, например, составляет 10˚С, а температура подаваемого теплоносителя 30˚С, то рассольно-водяной тепловой насос должен повысить температуру хладагента всего лишь на 20˚С. Если система отопления состоит из отопительных приборов с небольшими площадями и минимальной температурой подаваемого теплоносителя 50˚С, то для достижения необходимой температуры компрессор должен затратить в два раза больше энергии.

![Системы охлаждения [1970 - - справочник кондитера, часть ii. технологическое оборудование предприятий кондитерской промышленности]](http://lesniepolyani.ru/wp-content/uploads/f/8/e/f8eb9fb084ca4cd8b24fac58b3065bfa.jpeg)