Ультрафильтрация молока: очистка и концентрация белковых фракций

Ультрафильтрация является одним из этапов первичной обработки молока и представляет собой технологический процесс, направленный на очистку и концентрацию белковых фракций. Она основывается на использовании мембранного разделения веществ и позволяет получать высококачественные белковые концентраты.

Процесс ультрафильтрации осуществляется с помощью мембран, способных задерживать молекулы белка и пропускать молекулы воды и низкомолекулярных веществ. Главным компонентом ультрафильтрационного оборудования являются полимерные мембраны, которые имеют различные поровые размеры и могут быть выполнены из разных материалов.

Процесс ультрафильтрации молока начинается с пропуска молока через мембрану при определенном давлении. Белковые молекулы, благодаря своим размерам, задерживаются на поверхности мембраны, а вода и низкомолекулярные вещества проходят сквозь поры мембраны.

Особенность ультрафильтрации молока заключается в том, что она позволяет задерживать и изолировать различные белковые фракции, такие как казеин и сывороточные белки. Это позволяет получать белковые концентраты с высоким содержанием нужных фракций, что имеет большое значение при производстве различных молочных продуктов.

Полученные белковые концентраты, с помощью ультрафильтрации, могут быть использованы для производства сыра, йогурта, мороженого, сывороточного протеина и других продуктов. Кроме того, этот процесс позволяет увеличить выход продукции и снизить потери белка при первичной обработке молока.

Преимущества ультрафильтрации молока:

1.

Очистка и концентрация белковых фракций

2.

Высокое качество получаемых белковых концентратов

3.

Изолирование и задержание нужных белковых фракций

4.

Возможность использования концентратов для производства различных молочных продуктов

5.

Увеличение выхода продукции и снижение потерь белка

Какие санитарные правила нужно соблюдать при перевозке

Транспортироваться очищенное и охлажденное молоко с ферм может в цистернах или во флягах. При этом при перевозке этого скоропортящегося продукта, конечно же, следует соблюдать определенные требования:

Машина, используемая для транспортировки молока, должна иметь паспорт, выданный территориальным органом Госсанэпиднадзора. Подтверждать такой документ полагается каждые 6 месяцев. Пропускать на территорию молокозавода транспорт без паспорта запрещается.

Перевозить молоко вместе с мясом, рыбой, птицей, яйцами и некоторыми другими продуктами также нельзя. Кроме того, запрещается транспортировать этот продукт в тех машинах, в которых ранее перевозились ядохимикаты, бензин, керосин и любые сильно пахнущие вещества.

Шофер-экспедитор должен иметь при себе личную медицинскую книжку с отметками о прохождении осмотров. Перевозить молоко разрешается только в спецодежде.

Молоко от коров, больных маститом, лейкозом, бруцеллезом и т. д., должно перевозиться в отдельной таре.

В летний период температура молока должна повышаться при перевозке не более чем на 1-2 г на 100 км.

Согласно нормативам, летом общий срок погрузки/выгрузки и транспортировки прошедшего процедуру первичной обработки молока во флягах в специальных рефрижераторах-холодильниках не должен превышать 6 ч, а в обычных бортовых машинах — 2 ч.

Стерилизация

Эта процедура используется на фермах, а иногда и на перерабатывающих предприятиях, для уничтожения как споровых, так и вегетативных бактерий. Для стерилизации молоко при первичной обработке в хозяйстве или заводе прогревается выше температуры кипения. Методик для такой обработки может использоваться несколько:

при температуре +103. +108 °С в автоклавах и бутылках в течение 14-18 минут;

при температуре +117. +120 °С в бутылках-стерилизаторах непрерывного действия по 15-20 минут;

при температуре +140. +142 °С мгновенно с последующим разливом в герметичные бумажные пакеты.

Процедура стерилизации молока позволяет хранить его в герметичной таре даже при комнатной температуре очень долгое время. Но при этом качества продукта после выполнения этой операции, к сожалению, ухудшаются. Так, к примеру, в процессе стерилизации в молоке разрушается до 50% витаминов С и В12. Помимо этого, ухудшается сычужная свертываемость этого продукта.

Технология переработки продукта

Парное цельное молоко чаще всего выступает в качестве сырья для получения молочных продуктов. Цельное молоко обладает рядом полезных для человека компонентов, но работа с таким сырьем очень сложна: оно поликомпонентно, имеет неадекватные технологично-функциональные свойства, повышенную активность биологических компонентов. Технология переработки молока призвана сохранить все полезные свойства, а также повысить срок хранения готового продукта и обогатить его витаминами. Технология переработки молока включает в себя целый комплекс самых разных биохимических и микробиологических, теплофизических и химических, а также биотехнологических мер.

Полный цикл переработки молока схема

Полный цикл переработки молока схема

Технология переработки молока позволяет получить не только цельное молоко или пастеризованное, но и всевозможные молочные и кисломолочные продукты.

Современная технология переработки молока подразумевает обязательное очищение цельного продукта от избытков жира, поскольку повышенная жирность подходит не для всех людей, и может нанести вред здоровью. Базовое очищение включает в себя устранение любых непищевых включений.

Отстаивание молока: осаждение нежелательных частиц и примесей

Отстаивание молока является одним из важных этапов первичной обработки молока перед его дальнейшей переработкой. Во время отстаивания происходит осаждение нежелательных частиц и примесей, что позволяет получить более чистое молоко.

Процесс отстаивания основан на использовании силы тяжести. После сбора молока оно оставляется в специальных емкостях на определенное время, чтобы частицы и примеси могли осесть на дно. Отстаивание может происходить при естественных условиях (естественное отстаивание) или при помощи специальных устройств (механическое отстаивание).

Во время отстаивания происходит разделение молока на три основных слоя:

- Верхний слой, который образуется из жира, который всплывает на поверхность молока.

- Средний слой, который состоит из плотной жидкости — сыворотки, содержащей растворенные белки, сахара и минеральные вещества.

- Нижний слой, который представляет собой осадок, состоящий из слизи, грязи, бактерий и других нежелательных примесей.

После отстаивания молока верхний слой с жиром снимают, а средний слой, которым является сыворотка, сохраняют для дальнейшего использования в производстве других молочных продуктов.

Отстаивание молока позволяет улучшить его качество и удалить примеси, которые могут негативно повлиять на вкус и безопасность продукта. Этот этап первичной обработки молока является важным шагом перед его дальнейшей переработкой в другие молочные продукты.

Изготовление масла и сметаны

Пластичная эмульсия, состоящая из белков, воды и коровьего жира, — очень важна. Ее тоже получают, благодаря использованию технологии производства молочных продуктов. Взбиваемые в специальных маслобойках сливки меняют структуру жировых клеток, которые отвердевают, выделяя большое количество жидкости.

В среднем при производстве масла из 3,5 л сливок с жирностью 30% получается не более 1 кг сливочного масла высокого качества. В зависимости от количества жира сливочное масло различных сортов разделяют на:

- несоленое (содержание жира — 82,5%/влаги — 16%);

- соленое (81,5/16);

- любительское (78/20);

- крестьянское (72,5/25);

- бутербродное (61,5%/35%).

В отдельных случаях в состав сливочных смесей могут добавляться различные ингредиенты, включая растительные жиры, сахар, соль, какао и вкусовые добавки, но такой продукт уже не будет считаться маслом.

Современные молочные технологии позволяют получать сметану необходимой жирности, для чего требуется в предварительно подогретые до температуры +22 градуса Цельсия сливки добавить специальную закваску и периодически перемешивать полученную смесь. Уже через сутки вы получите отличный кисломолочный продукт, жирность которого будет соответствовать жирности используемых сливок. Длительное хранение обеспечивается его пастеризацией, хотя обычно этот метод в отношении сметаны не применяется.

Пастеризация молока: обеззараживание и сохранение питательных веществ

Пастеризация – это процесс обеззараживания молока путем поддержания определенной температуры в течение определенного времени. Этот процесс позволяет уничтожить вредоносные микроорганизмы и продлить срок хранения молока. Одновременно с обеззараживанием, пастеризация позволяет сохранить питательные вещества в молоке.

Обычно пастеризация проводится при температуре около 72–75 °C в течение 15–20 секунд. При такой температуре умирают все болезнетворные бактерии, вирусы и паразиты, а общая флора значительно сокращается.

Однако, в процессе пастеризации часть питательных веществ в молоке все же теряется. Многие витамины и белки не выдерживают высоких температур и разрушаются. Поэтому, чтобы снизить потерю питательных веществ, используются различные методы пастеризации.

Существует несколько основных способов пастеризации молока:

- Короткомоментная пастеризация (HTST) – молоко нагревается до 72–75 °C в течение 15–20 секунд с последующим охлаждением. Этот способ наиболее часто используется.

- Длительный нагрев (LTLT) – молоко нагревается до 62,8 °C и поддерживается при этой температуре в течение 30 минут. Несмотря на более длительный процесс, этот способ пастеризации более щадящий для питательных веществ.

- Ультрапастеризация (UHT) – молоко нагревается до очень высокой температуры около 135–150 °C в течение нескольких секунд. При таком обработке питательные вещества сохраняются лучше всего, однако молоко получает специфический вкус и запах.

Выбор метода пастеризации зависит от требований к конечному продукту и его долговечности

Также важно учитывать, что пастеризованное молоко требует хранения в холодильных условиях для предотвращения роста микроорганизмов

В целом, пастеризация молока – важный этап в его первичной обработке, обеспечивающий безопасность и сохранение питательных веществ. Выбор метода пастеризации зависит от конкретных условий производства и требований к финальному продукту.

Изготовление кисломолочных продуктов

Использование поточно-цеховой системы производства молока в большинстве случаев подразумевает наличие специальных технологических линий, на которых изготавливаются кисломолочные продукты. Основным различием их является использование стрептококков, кисломолочных палочек или молочного грибка.

Прошедшее процесс термической обработки питьевое молоко необходимой жирности охлаждается до температуры +35+40 градусов. После этого в него добавляют небольшое количество закваски, рассчитанное по специальной технологической формуле. В зависимости от вида культуры стрептококка уже через 6-10 часов будут получены высококачественный йогурт или простокваша, а при инфицировании молока специальным грибком происходит формирование кефира.

Молоко и молочные продукты проходят процесс повторной термической обработки. Затем они разливаются в специальные емкости и закупориваются. Термизация различного типа позволяет произвести топленое молоко и ряд других изделий, содержащих живые бифидобактерии.

Также возможно производство долго хранящихся производных молока, в которых содержатся исключительно продукты жизнедеятельности микроорганизмов.

Микробология

Микробиология молока и молочных продуктов – важная научная составляющая любого этапа переработки. Разные виды молока от разных коров обладают разной микрофлорой. Опасные болезнетворные бактерии могут проживать в сосках вымени, а также в молочных каналах, и с доением попасть в парное молочко. Правильное и быстрое охлаждение и последующее хранение молока позволит избежать быстрого развития негативной микрофлоры. Если оставить парное молочко при комнатной температуре, то за сутки число болезнетворных бактерий в нем может возрасти в три раза. А в охлажденном до +8 градусов молочке количество микробов в разы меньше.

При охлаждении очень важно не допустить замерзания. Такое сырье будет непригодным для последующего использования

Точка замерзания молока – 0,525 – 0,565 градусов.

Средний инкубационный период микробов – около двух суток. Через 40-48 бактерии начинают стадию активного размножения и продукт прокисает, становится непригодным для употребления

Именно поэтому важно вовремя охладить молочко перед его транспортировкой на молочный завод, и исключить любой контакт с воздухом

Любой молочный продукт также обладает своей микробиологией. Самым безопасным продуктом с точки зрения микробиологии является сгущенка. В ней может сохраниться только незначительное количество споровых бактерий. Объясняется это тем, что сгущенное молоко подвергается и пастеризации, и стерилизации. Сухое молоко менее безопасно. При производстве сухого молока происходит кратковременный нагрев продукта, а сушка выполняется при недостаточно высокой температуре. Результат – готовый продукт может содержать споры многих бактерий и даже плесневых грибков. Микрофлора сыров и любых кисломолочных продуктов очень зависит от качества изначального сырья, но чаще всего представлена бактериями и организмами, которые отвечают за процесс скисания и квашения.

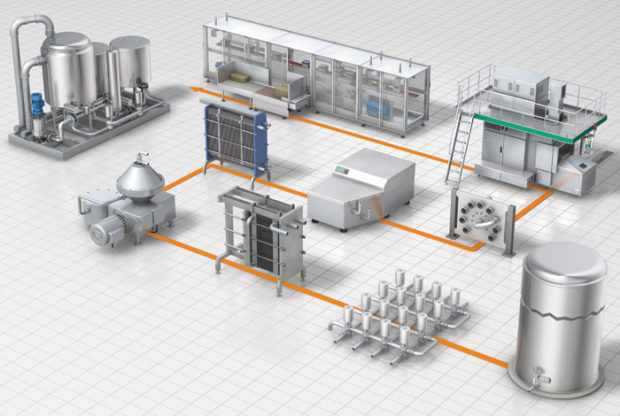

Технологические схемы и оборудование для первичной обработки молока (часть 1)

К первичной обработке молока на фермах относятся следующие основные процессы:

- Очистка от механических примесей – фильтрация или центробежная;

- Охлаждение в проточных или емкостных охладителях;

- Хранение охлажденного молока в резервуарах-охладителях или резервуарах без системы охлаждения, молочных флягах в холодильных камерах;

- Пастеризация для ферм, неблагополучных по эпизоотии или для ферм, напрямую реализующих молоко населению.

Температуру охлаждения молока на ферме принимают в зависимости от продолжительности его хранения после выдаивания. При поставке молока с фермы непосредственно потребителю, его необходимо пастеризовать и охлаждать. В районах Крайнего Севера, а также при поставке молока в детские и лечебные учреждения, можно исключить пастеризацию на ферме, но при этом обеспечить строгий зооветеринарный контроль и глубокое охлаждение – до 4 градусов в бактерицидной фазе. Это молоко должно подвергаться термической обработке непосредственно перед употреблением, о чем следует указать в сопроводительных документах.

Усовершенствованные схемы технологических линий первичной обработки молока разработаны для ферм на 100, 200, 400, 800, 1200, 1600 коров с моноблочной или павильонной застройкой и одной общей молочной, отвечающих нормам технологического проектирования. Для ферм с павильонной застройкой и автономными молочными в каждом коровнике выбор схемы будет определяться количеством коров в последних. Так, для фермы на 800 коров, состоящей из 4 коровников, объединенных в два блока по 400 голов, следует выбирать схемы для молочной фермы на 400 коров. Когда на ферме имеется центральная молочная, куда молоко свозится из отдельно стоящих коровников или других ферм, рекомендуются технологические линии для центральных молочных на 6 и 12 тонн молока в сутки. Даны также две схемы пастеризации молока.

Оборудование в линиях подобрано таким образом, чтобы обеспечивалась очистка от механических примесей, охлаждение до 4-6 градусов и хранение на ферме максимального суточного удоя молока при двухразовом доении. Производительность линии увязана со средним потоком молока, поступающим от доильных установок.

Для взвешивания молока во флягах предусмотрены платформенные весы, в специальных молочных – специальные молочные весы. При центровывозе молоко учитывают с помощью весов или по мере полной вместимости транспортерной цистерны.

В качестве промежуточных емкостей для накопления молока применены молокоприемные баки, вместимостью 250, 500 и 1000 литров. Трубчатые фильтры для молока входят в комплект всех доильных установок с молокопроводами АДМ-8А, УДА-8А, УДА-16А.

У вас недостаточно прав для добавления комментариев.

Возможно, вам необходимо зарегистрироваться на сайте.

Фильтрация молока: удаление твердых включений и механических примесей

Первичная обработка молока является важным этапом в производстве молочных продуктов. Один из основных этапов первичной обработки – фильтрация молока, которая выполняется для удаления твердых включений и механических примесей.

Фильтрация молока проводится с использованием специальных фильтров, которые позволяют удерживать частицы, превышающие определенный размер вещества. Она осуществляется перед сепарацией или пастеризацией молока и позволяет предотвратить загрязнение оборудования и продукции.

На практике применяются различные типы фильтров:

- Тканевые фильтры. Они состоят из сетки, сделанной из натуральных или синтетических материалов. Такие фильтры незаменимы на малых предприятиях или домашних хозяйствах.

- Керамические фильтры. Они изготавливаются из специальных керамических материалов, имеют большую площадь фильтрации и могут удерживать частицы разного размера.

- Мембранные фильтры. Они основаны на использовании полупроницаемых мембран, позволяющих удерживать молекулы с определенным размером. Такие фильтры используются для очистки молока от бактерий и вирусов.

- Центрифугальные фильтры. Они работают на основе принципа центробежной силы и позволяют удалять твердые включения из молока.

При фильтрации молока необходимо учитывать не только размер частиц, которые необходимо удержать, но и вязкость молока, скорость фильтрации и другие параметры. В зависимости от требований и характеристик молока, выбирается подходящий тип фильтра и его параметры.

Фильтрация молока – это важный этап первичной обработки, который обеспечивает удаление твердых включений и механических примесей

Она помогает предотвратить загрязнение оборудования и окончательной продукции, что важно для обеспечения безопасности и качества молочных изделий

Сепарирование продукта и производство сливок

Достаточно часто первичная обработка молока на ферме подразумевает проведение сепарирования или отделения жира от белково-водянистой массы.

Традиционный метод отстаивания в холодной воде заставляет жировую фракцию скапливаться на поверхности емкости, откуда она впоследствии собирается в виде сливок. При этом молоко сохраняет от 0,5 до 1% своей жирности и может использоваться в домашних условиях.

Современные сепараторы практически полностью отделяют жир от белкового обрата, сохраняя жирность последнего на уровне 0,05%. Поточно-цеховая система производства молока подразумевает использование сливок и обрата для получения питьевой продукции с регулируемой жирностью и содержанием белковых элементов.

В последние годы значительно увеличилось количество людей, употребляющих молоко и молочные продукты с пониженной жирностью. Это дает необходимое количество белковой массы и углеводов без угрозы спровоцировать ожирение. Использование фракций сливок, пастеризованного, стерилизованного, топленого молока или обрата позволяет создавать смесь с необходимым содержанием жира, удовлетворяющую запросы и потребности различных категорий населения.

Подобная технология дает возможность организовать производство питьевого молока и сливок, в которых жирность может достигать показателей 9% от общей массы и выше.

Прифермские молочные

Для приемки и первичной обработки молока при каждом коровнике устраивают молочные помещения, а на больших фермах при наличии нескольких коровников строят центральную молочную. На пастбищах оборудуют специальное помещение для первичной обработки (процеживание и охлаждение), хранения молока и молочной посуды. Если на ферме несколько коровников, то в молочных при каждом из них производят лишь приемку и фильтрование молока. Все остальные работы (охлаждение, исследование и пр.) выполняют в центральной молочной. Участок, отводимый под строительство центральной молочной, должен быть сухим и удовлетворять требованиям в отношении быстрого стока атмосферных вод, глубокого уровня стояния грунтовых вод. Для этого следует предпочитать возвышенные места. Молочная должна быть изолирована от скотного двора.

Центральная молочная состоит из нескольких помещений, в которых производят очистку, охлаждение и исследование молока. В помещении для приемки молока окна располагают с северной стороны, причем стекла рекомендуется окрашивать здесь в синий цвет. Второе помещение предназначается для мытья, дезинфекции, сушки и хранения посуды и молочного оборудования. В нем размещают электронагреватель, секционную ванну для мойки посуды и инвентарь, стол для разборки доильных аппаратов, фонтанный пропариватель и стеллажи для хранения чистых фляг. При центральной молочной имеется кладовая для хранения запасов инвентаря.

Для создания надлежащих санитарно-гигиенических условий первичной обработки молока помещения молочной должны быть сухими. Полы, степы и перегородки в них делают из водонепроницаемых материалов, без щелей и выбоин. Внутренние стены на высоту 1, 75 м выкладывают метлахскими плитками. Масляных красок в качестве облицовочного материала следует избегать, ибо под влиянием постоянного увлажнения (особенно в моечной комнате) и высыхания стен линоксид (продукт окисления олифы, входящий в состав масляной краски) быстро окисляется, в результате теряет упругость, твердость, становится хрупким, и в нем образуются многочисленные трещины, которые дают доступ к степам влаги, способствующей развитию микробов.

Пастеризация

Следующий этап — пастеризация — критически важен для безопасности молочных продуктов. Пастеризация — это процесс нагревания молока до определенной температуры на короткий период времени с целью уничтожения патогенных микроорганизмов. Пастеризация обеспечивает безопасность продукта для потребления, не влияя при этом на его вкусовые и питательные свойства.

Процесс пастеризации включает:

- Подогрев молока до определенной температуры;

- Поддержание этой температуры в течение определенного времени;

- Быстрое охлаждение молока после обработки.

Как заметил Луи Пастер, отец пастеризации: «Вино — это самое здоровое и гигиеничное из напитков, и молоко — это самое питательное. Но все это при условии, что они чистые и бережно обработаны» .

Термическая обработка — важный этап производства

Чаще всего на рынках страны продается молоко, не прошедшее термическую обработку. Оно имеет естественный вкус, но очень быстро портится или скисает в результате жизнедеятельности кисломолочных бактерий, попадающих в него из организма коровы.

Соблюдение технологии производства питьевого молока подразумевает уничтожение микроорганизмов, способных привести к скисанию молочных продуктов. Наиболее часто употребляемым способом переработки в домашних условиях является его максимальная термизация или кипячение, позволяющее увеличить срок хранения на более длительное время. Но в промышленных условиях предпочтительнее выглядит технология производства пастеризованного молока, позволяющая сохранить вкусовые свойства продукта.

В зависимости от того, какая технология переработки молока используется, полученный продукт нагревают до температуры от 65 до 74 градусов Цельсия и выдерживают определенный промежуток времени (чем выше температура, тем меньше времени требуется для пастеризации), после чего охлаждают до +2+4 градусов Цельсия, отправляя в специальные холодильники.

В ряде случаев используют приготовление топленого молока, для чего происходит его термизация до +85+99 градусов, и выдержка при такой температуре в течении трех часов.

Использование данной технологии отнимает много времени, поэтому получение топленого молока не является распространенным и изготавливается исключительно для внутреннего потребления.

Следует учитывать, что коровы дают молоко с различным процентом жирности. При смешивании продукта от различных животных, содержание жира в смеси отличается от нормативных показателей, что требует проведения дополнительных технологических манипуляций.

Производство молока с низкой массовой долей жира до 0,5% требует сепарирования получаемого от коровы продукта с последующим доведением показателей жирности до требуемых показателей.

Этапы переработки

Переработка молока сегодня – это результат многолетних российских и зарубежных исследований. Доение коров и первичная обработка молока (очистка и охлаждение) – важный момент для последующей переработки продукта. Чаще всего на крупных фермах доение коров осуществляется при помощи доильных аппаратов. Это облегчает доение, повышает надои и обеспечивает автоматическое попадание продукта в специальный герметичный резервуар.

Узел приемки молока

Перевозка

Технология производства молока и молочных продуктов включает в себя несколько этапов. И перевозка- первый из них. Успешность перевозки зависит от выполнения нескольких обязательных требований:

- Быть быстрой,

- Цистерны автомобиля должны поддерживать определенный микроклимат,

- Автомобиль должен соответствовать санитарным нормам,

- Приемка молока должна происходить быстро,

- Цистерны для перевозки должны иметь специальную аппаратуру, следящую за температурой перевозимого продукта,

- Перевозка должна осуществляться только в цистернах, изготовленных из материалов, разрешенных для транспортировки пищевого продукта,

- Перевозка должна осуществляться в первые 20 часов после получения и охлаждения сырья.

Молоковоз для перевозки молока с фермы

Подготовка продукта к свертыванию

Второй этап в переработке – подготовка продукта к свертыванию. После того, как молочко было очищено – его пастеризуют. Одновременно с процессом пастеризации проводят процедуру вакуумного кондиционирования, чтобы удалить из продукта возможные примеси воздуха и газов, а также различных соединений. Вакуумное кондиционирование также улучшает свертываемость примерно на 20%.

Когда процесс закончен, продукт охлаждают, и отправляют либо в специальную ванну, либо в сыроизготовитель.

Танк для свертывания молока

Бактофигурирование

Для того, чтобы избежать роста численности газообразующих бактерий, в молочко вводят немного раствора калия и азотнокислого натрия. Данный процесс очень важен. Цельное молоко содержит очень много маслянокислых и молочнокислых ферментов, которые могут оказать негативное влияние на конечный молочный продукт. На сто грамм исходного молочного сырья добавляется около двадцати грамм химического соединения, а сам процесс бактофигурирования продолжается в среднем 12 часов.

Пастеризация

Пастеризация – вид термической обработки продукта, при которой молочко прогревается до нужной температуры (минимум 63 градуса). Это один из самых простых и доступных способов обеззараживания, при котором уничтожаются возбудители таких болезней, как бруцеллез, туберкулез, сальмонеллез.

Молочная продукция сегодня невозможна без пастеризации.

Существует три вида пастеризации:

- Длительная (минимальное время – 30 минут при температуре +63 + 66 градусов),

- Кратковременная (время обработки – 20 минут, температура нагревания + 73 +76 градусов),

- Моментальная (время обработки – несколько секунд, температура + 92 градуса).

Процесс стерилизации

Стерилизованное молоко не следует путать с пастеризованным. Стерилизация молока – процесс нагревания в особенных условиях, которые обеспечивают полное истребление и самих бактерий, и их спор. Стерилизация происходит при температуре свыше +130 градусов и при более высоком давлении. После завершения стерилизации, продукт проходит процесс охлаждения и расфасовки. Стерилизованное молоко отличается большим сроком хранения, но оно не пригодно для изготовления каких-либо молочных продуктов, а также отличается пониженным содержанием полезных бактерий и витаминов.

Гомогенизация

При стерилизации очень важным процессом является гомогенизация. Гомогенизация молока направлена на улучшение усвояемости продукта, а также предотвращение отстаивания сливок. Гомогенизация молока заключается в размельчение молочных жировых шариков.

Переработка молока

Сам процесс переработки молока в сыром виде представляет собой последовательное выполнение определённых операций:

- первичная обработка;

- пастеризация;

- разогрев молока;

- сепарирование;

- созревание сливок и сметаны с последующим их взбиванием;

- приготовление творога (обезжиренного);

- получение сыра и кефира.

Для того чтобы в процессе переработки молока исключить попадание разных механических составляющих, молоко подвергается очистке в сепараторах. Данный процесс на производстве позволяет получить конечный продукт без содержания в нём включений.

Но полностью очистить молоко таким методом не получается (даже невозможно). Поэтому выполняется ещё один этап – тепловая обработка (пастеризация молока).