Добавки

Количество ингредиентов, входящих в состав каждого сорта колбасы, зависит прежде всего от рецептуры его приготовления. Основными компонентами являются молоко или сливки, мука, шпик и крахмал. Наличие в составе колбасы крахмала, как ни странно, способно принести организму существенную пользу. Именно благодаря ему в кишечнике образуется бутират (производное масляной кислоты), обладающий антиканцерогенными свойствами.

Помимо этого, широко используются белковые добавки, добавки животного происхождения, получаемые из коллагеносодержащего сырья и продуктов переработки крови, и растительные (в основном гороховые и соевые). Наряду с растительными белками применяются полисахариды, самыми распространенными из которых являются модифицированный крахмал и коррагенан, получаемый из красных морских водорослей и обладающий радиопротекторным действием. Колбаса, содержащая большой процент растительного белка, например соевого, обладающего практически всеми незаменимыми аминокислотами, используется, как правило, для диетического питания.

Биологические свойства белков животного происхождения несколько превосходят те же свойства белков растительных, повышая органолептические свойства готового продукта, добавляя ему сочность и предотвращая бульонно-жировые отеки под оболочкой продукта. Также в состав колбас обязательно входят специи и другие пищевые добавки (оливки, грибы, сладкий перец, сыр, орехи и т.д.).

Существует и такая разновидность колбасы, как вегетарианская. И хотя она обладает пониженной калорийностью, по количеству насыщенных жиров мало уступает мясным изделиям. К тому же в ней значительно понижен уровень натрия. Предназначена такая колбаса для людей, ведущих вегетарианский образ жизни или находящихся на строгой диете, а также страдающих атеросклеротическими и почечными заболеваниями. В их состав может входить, например, морская капуста, пророщенная пшеница или отруби.

Посол мясокопченостей через кровеносную систему

Существующие методы посола имеют ряд больших недостатков. В частности наиболее распространенные методы — сухой, мокрый и комбинированный посол требуют много времени. При посоле через кровеносную систему рассол вводится внутрь мышечной ткани анатомическим путем.

Посол окороков через кровеносную систему. В главную бедренную артерию (a. femoralis) охлажденного окорока вводится тонкая полая металлическая трубка, присоединенная резиновым шлангом к баку с рассолом. Последний подается в окорок под давлением в 1 ат.

Для подачи в окорок рассола через кровеносную систему можно также пользоваться специальным аппаратом с дозатором, определяющим количество вводимого рассола. Крепость последнего 18— 20° по Бомэ, содержание нитрита — 0,06% (по весу). В окорок вводится 8% (к весу его) рассола, затем продукт укладывается в бочки, заливается рассолом такого же состава в количестве 50% к весу окороков и выдерживается 5 суток. После этого окорока извлекаются из бочек и укладываются для отекания рассола на 2 суток на помост.

Техника составления рассолов. Рассолы заготовляются в трех чанах. Первый чан служит для получения насыщенного раствора крепостью 26° по Бомэ. Для более быстрого растворения соли этот чан снабжен мешалкой. Приготовленный насыщенный раствор передается через фильтр во второй чан для отстоя в течение 12 час. Третий чан (или серия чанов) предназначается для понижения плотности насыщенного рассола и добавления к нему примесей (сахар, селитра, нитрит) согласно рецептуре, в зависимости от изготовляемого вида мясокопченостей.

Из третьего чана рассол перекачивается в чан хранения, снабженный змеевиком, для охлаждения до 2-3°. Отсюда рассол передается насосом по солепроводам в посолочное помещение. Все чаны — железобетонные, с облицовкой.

Бывшие в употреблении рассолы перед вторичным их использованием стерилизуются при 85° в течение 30 мин. При этом белковые вещества, находящиеся в рассоле во взвешенном состояния, свертываются, всплывают на поверхность и удаляются фильтрованием. После стерилизации рассол доводится до требуемой крепости путем добавления в него соли и других посолочных ингредиентов и вторично используется в смеси с равным количеством свежего рассола. Для посола английского бекона на 3 части старого рассола берется 2 части свежего.

Рассолы готовятся двух видов: для шприцевания и для заливки мясопродуктов при посоле в рассолах. Рассолы, предназначенные для шприцевания, обычно крепче рассолов второго вида.

Цвет

Некоторые отечественные и импортные сорта колбас со сроком хранения до трех месяцев начиняются уничтожающими микробы консервантами одним из опаснейших аллергенов. А столь привычный нам ярко-красный цвет некоторых колбас объясняется превышенным содержанием нитрита натрия. В импортных колбасных изделиях его содержание доходит до 200 мгкг, в то время как в России его количество строго регламентировано (не более 50 мгкг). Основная опасность этого заключается в том, что излишки нитритов, вступая в реакцию с аминами пищевых продуктов, образуют некоторые канцерогенные вещества.

Требования к помещению

Начинающим предпринимателям в начале колбасного бизнеса лучше всего арендовать готовое помещение, наладить работу и только после этого приступать к строительству собственного. Проектирование и строительство предприятий по переработке мяса выполняются в четком соответствии с санитарными и гигиеническими правилами, располагая объекты на удалении от городской застройки, либо вовсе за чертой города, в целях соблюдения санитарно защитной зоны, которую устанавливают для подобных предприятий, между мясокомбинатом, а также другими промышленными предприятиями, жилыми и прочими объектами. СЗЗ в соответствии с действующими нормами должна составлять: между мясокомбинатом и животноводческой фермой – 1 километр, мясокомбинат и жилой сектор – 500 метров, колбасный цех и жилой сектор – 50 метров. Исходя из вышеперечисленных требования, законно вести производство колбасы и других колбасных изделий дома или другом жилом помещении, в целях предпринимательской деятельности, запрещено. Это ограничение также касается бывших санаториев, домов отдыха, детских садов.

Помещение площадью 50 — 100 м2. вполне подходит для размещения на нем небольшого производства. Данная площадь позволит рационально разместить оборудование и запустить конвейерное производство. Выбранное вами помещение должно быть спланировано так, что работа с сырьем и готовой продукцией производилась в разных цехах.

На производственной территории не должно быть дорог с щебеночным, гравийным, шлаковым и другим покрытием, образующим пыль. Автомобильное покрытие на вашей производственной площадке должно иметь асфальтовое покрытие. В нашем проекте на ремонтные работы и приведение в порядок помещения согласно санитарных норм закладываем 300000 рублей.

Позаботьтесь заранее!

Все санитарно-эпидемиологические требования, которые необходимо соблюдать при запуске производства и в процессе самого производства содержатся в СанПиНах и ГОСТах. Рекомендуется ознакомиться с ними перед запуском производства. Все нужные документы есть в свободном доступе в интернете.

Требуемое оснащение

Прежде чем начать работу нужно приобрести и подготовить все необходимое оснащение, чтобы в последующем цех по производству колбасных изделий работал без простоев. Итак, что требуется для полноценного производственного процесса:

- На производстве должно быть два, отделенных друг от друга, цеха: для работ с сырьем и непосредственно для самого производства;

- Площадь, предназначенная для термической обработки колбасных изделий;

- Отграниченная от остальной, площадь для работ с тушами;

- Небольшой склад для хранения сыпучих продуктов;

- Низкотемпературная камера для сырья, холодильные камеры для фарша и готовой продукции;

- Помещение для хранения и приготовления раствора нитрита натрия;

- Бытовые помещения для работников, душевые, кухня и пр.;

- Помещение для работы с документами, экспедиция.

Если вы не хотите начинать все с самого нуля, то лучше помещение взять в аренду или купить уже готовый цех. Для возможности рационального использовать подобранного помещения лучше пригласить технолога. Производительность нашего цеха – до 250 кг. продукции в смену. Для такой производительности достаточно площади помещения 70 кв. метров, сами производственные помещения составят 45 кв. метров. Стоимость аренды (без учета коммунальных затрат) составит 800 руб./ кв. метр. Обслуживающий персонал для разделки мяса при таком объеме производства — 2 человека.

Технология изготовления разных видов колбас

Колбасные изделия могут производиться нескольких видов:

- вареные (сардельки, сосиски, колбасы);

- варено-копченые;

- сыровяленые;

- полукопченые;

- сырокопченые.

Для производства используют говядину, свинину, курицу – это основной ингредиент. По различным рецептурам в состав входит шпик, пряности, крахмал, соевый белок, соль, сахар. Колбасные батоны фасуются в натуральную кишку или искусственную оболочку. Основные технологические процессы:

Копченая колбаса

- подготовка сырья;

- составление фарша;

- посол сырья;

- формование батонов;

- осадка батонов;

- термообработка колбасных заготовок;

- охлаждение.

Подготовка мясного сырья заключается в предварительной разморозке, в случае использования замороженного мяса, разделке полутуш, жиловке и измельчении. В процессе жиловки мясного сырья его разделяют на сорта:

Сосиски

- к высшему относят мышечную ткань без жил, жира, пленок и прочих включений;

- к первому сорту – мышечную ткань с прожилками и включениями, которые не превышают 6% общей массы;

- второй сорт может содержать до 20 % жира и соединительной ткани.

Измельчение фарша осуществляется с помощью специальной установки технологической линии производства копченых колбас. Для вареных изделий диаметр волчков мясорубки должен быть не более 12 мм, для полукопченых – 16-25 мм, а для сыровяленых изделий сырье режут порционными кусками по 300-500 г. При измельчении сырья необходимо следить чтобы его температура не поднималась выше 12 оС, для охлаждения можно добавлять лед или холодную воду.

Следующим этапом производства является посол фарша, соль добавляется согласно рецептуре:

Сардельки

- для вареных изделий — 1,5 — 2,9 кг соли на 100 кг мяса;

- для полукопченых изделий – 3 кг;

- для сырокопченых – до 3,5 кг.

В процессе посолки к фаршу добавляется раствор нитрита натрия, концентрацией до 2,5% и оставляют на выдержку в течение суток, фарш для сыровяленых изделий выдерживается 120 часов.

Наполнитель для изготовления колбас

Этап формования батонов заключается в наполнении оболочки (натуральная кишка, искусственная пленка) просоленным и выдержанным фаршем. Далее вязка батонов и накалывание заготовок или навешивание на рамы для осадки. Процесс осадки длится до 4 часов для вареных изделий, 12 часов для полукопченых и 5-7 суток для сыровяленых колбас.

Процесс термической обработки осуществляется с помощью варочного котла или установки горячего копчения, которые входят в состав автоматизированной линии колбасного производства.

Варенные и полукопченые изделия проходят процесс обжарки и варку в течение 60 – 120 минут, сырокопченые только стадию копчения, продолжительностью до 72 часов. Затем готовые изделия следует охладить, сначала холодной водой до 30 оС, потом в холодильной камере до 15 оС.

Сушка завершает технологический процесс изготовления колбас. Сложно представить сегодня более эффектный способ снять усталость и ощутить прилив новых сил, чем хороший массаж. А если это не обычный классический, а чувственный эротический массаж на massagexxx.ru ? – То тогда эмоции зашкалят, вызывая неописуемые ощущения полного наслаждения и истинного удовольствия, а эффект для организма и нервной системы от такого релакса будет в тысячу раз сильнее!. Варенные и полукопченые изделия сушат при температуре 12 оС в течение 1 — 3 суток, сырокопченые при 15 оС – 5 суток, при 10 оС – 20 суток. В процессе сушки необходимо следить за влажностью воздуха, она должна быть в пределах от 76 до 82%. По окончании сушки изделия готовы к упаковке, маркировке и реализации.

Как видно из описания технологии производства — это простой, но длительный процесс, чтобы не нарушать последовательность этапов следует организовать бесперебойную работу, в две или три смены.

Вареные колбасы

У населения всего земного шара это наиболее популярный сорт колбас, несмотря на то, что из-за большого количества воды, входящей в их состав, они долго не хранятся. В вареных колбасах помимо мясного фарша применяют такие добавки, как соевая суспензия, фосфаты и приправы. При использовании большого количества соевой суспензии на общий вес обычно добавляют до 10% традиционных приправ, а также мускатного ореха, чесночной пасты. Кроме того, для улучшения связывающей способности и цвета в процессе приготовления фарша нередко добавляют небольшое количество охлажденных свиных легких. Фарш считается готовым, когда он измельчен до кремообразного состояния.

Наивысшие сорта вареных колбас фаршированные, ценимые гурманами за изысканный вкус и внешнюю привлекательность. Это толстые колбасы, наполнители которых имеют мозаичный или строго определенный рисунок, например в виде звезды, шахматных клеток, разноцветных полос и т.д.

После двухдневного просола мясо, предназначенное для изготовления вареных колбас, обрабатывают с помощью дыма при температуре 60110°С. В этот момент происходит подсушивание оболочки, не позволяющее микроорганизмам развиваться на поверхности колбасы. Затем изделия подвергают варке, а вернее пастеризации, так как этот процесс происходит при температуре, не превышающей 80°С. Температура нагрева сердцевины достигает 6872°С. Термообработка позволяет избавиться почти от 100% всей патогенной микрофлоры. После этого готовая продукция охлаждается вначале до 3035°С, а затем в условиях холодильных установок до 4°С.

Вареные колбасы содержат 1015% белка, 2030% жира, энергетическая ценность 220310 ккал на 100 г.

Срок хранения в холодильнике от 6 до 8 суток.

Основные требования к производственному цеху

Цех для производства колбас должен отвечать всем санитарным нормам

Цех для производства колбас должен отвечать всем санитарным нормам

Поскольку предприятие будет производить продукты питания, то к помещению, со стороны контролирующих органов, будет ряд требований:

- цех должен располагаться не в жилом здании;

- иметь отдельные комнаты для хранения мясного сырья, сухих и сыпучих продуктов, подготовки специй;

- отделения для охлаждения готовой продукции;

- посудомоечное отделение;

- склад оборудования и инструмента;

- производственное помещение;

- бытовые комнаты;

- склад готовой продукции.

Разместить предприятие в здании площадью менее 200 м2 будет проблематично, в данном случае лучше не экономить на рабочем пространстве. Помещение должно быть оснащено всеми системами инженерных коммуникаций – электроэнергией, водопроводом, водоотведением, вентиляцией, отоплением, кондиционером.

Технология производства сыровяленых колбасных изделий:

Фаршсостав:

Вне зависимости от рецептуры сыровяленых колбас, все мясное сырье в охлажденном или дефростированном виде подвергают предварительному посолу. Подробнее про посол мяса читайте в статье «Предпосол мясного сырья».

Посол мясного сырья на сыровяленые колбасные изделия длится 4-7 суток.

После посола сырье измельчают на волчке или куттере до необходимой фракции (2-6 мм), составляют все мясное сырье согласно рецептуре (для примера приведена рецептура сыровяленых колбасок «Нижегородские СВ»), вносят все специи и пряности, стартовые культуры и прочие пищевые добавки, далее перемешивают на мешалке или на куттере в течении 2-7 минут до равномерного распределения компонентов в фарше.

Рецептура сыровяленых колбасок «Нижегородские СВ»

| Наименование сырья: | Количество в рецептуре, кг |

| Основное сырье | |

| Говядина в/с предпосол | 60,00 |

| Свинина н/ж предпосол | 15,00 |

| Шпик хребтовый | 25,00 |

| Специи и пряности | |

| Перец белый молотый | 0,25 |

| Перец душистый молотый | 0,15 |

| Мускатный орех молотый | 0,15 |

| Тмин молотый | 0,05 |

| Стартовые культуры | 0,7 |

После фарш выкладывают в чистые емкости из нейтральнных материалов (пищевая пластмасса, пищевая нержавеющая сталь) слоем не более 10-15 см, и оставляют в камере созревания при температуре +2 +4 С, на 12-24 часа. Далее приступают к набивке колбасных оболочек.

Подготовка оболочки:

Для производства сыровяленых колбас применяют как искусственные так и натуральные колбасные оболочки. Их подготавливают согласно технологической инструкции по подготовке натуральных колбасных оболочек, или согласно спецификации на искусственные колбасные оболочки.

Наполнение оболочки фаршем:

Сыровяленые колбасны набивают на шприцах как с применением вакуума так и без него, с автоматическим перекрутчиком или без нее, батоны клипсуют или перевязывают шпагатом.

Созревание сыровяленых колбасных изделий:

В зависимости от конкретного вида вырабатываемой сыровяленой колбасы, после набивки ее могут выдерживать в течении 3-5 суток в камере осадки колбас при температуре +2 +3 С, затем отправляют колбасу на сушку.

Также часто применяется прогрессивная технология созревания сыровяленых колбасных изделий где созревание колбасы проводят в камере с температурой воздуха +18 … +26 С, при этом процессы созревания сокращаются до 12-24 часов, а активность стартовых культур максимальная.

Сушка сыровяленых колбас:

Сушат сыровяленые колбасы в климатических камерах с обдувом воздуха при температуре 10-14 С и с плавным понижением относительной влажности с 75-80% до 67-72%, в течении 30-120 дней до достижения нормируемой влажности, товарного вида и качества сыровяленой колбасы.

Упаковка, транспортировка, хранение:

По завершении технологического процесса производства сыровяленые колбасы проходят проверку на качество, соответствие нормативам, выбраковку, калибровку.

Далее их упаковывают в вакуумные пакеты, или не упаковывают, наклеивают этикетку, выставляют дату производства, и отправляют на реализацию.

Срок хранения сыровяленой колбасы составляет 6-9 месяцев при соблюдении температурно-влажностных режимов хранения регламентируемых в нормативно-технической документации на сыровяленые колбасы.

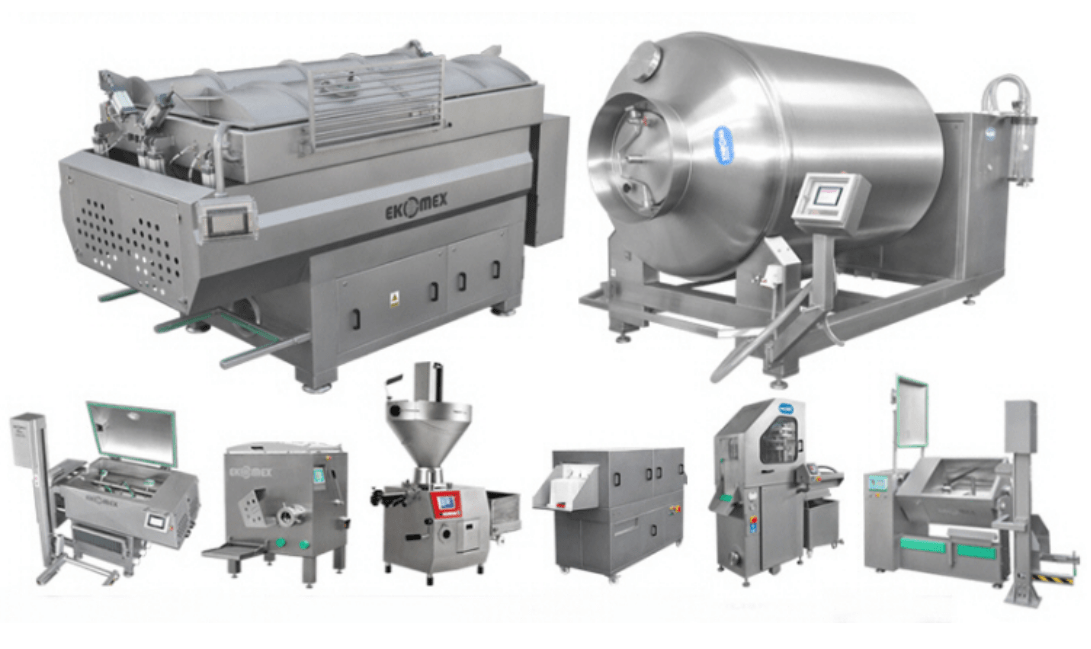

Перечень необходимого оборудования

Технологии производства колбас

Оснащение колбасного производства зависит от объема выпускаемой продукции. Крупные заводы закупают на сырье туши и полутуши коров и свиней. Им требуются разделочные столы и инструменты для распиловки и первичной разделки. Малое полукустарное производство может приобретать уже разрубленные и обработанные туши.

Для приготовления колбас требуются:

- мясорубки;

- измельчители и миксеры для смешивания фарша;

- льдогенераторы для охлаждения полуфабрикатов;

- дозировочные шприцы для наполнения оболочки.

Термическая обработка колбас осуществляется в варочных котлах, автоклавах или промышленных пароконвектоматах. Копчение производится в специальных камерах.

Вареная колбаса

Вареные колбасы – продукты, изготовленные из фарша, подвергшегося обжарке и варке, или исключительно варке. Вареная колбаса может состоять из большого количества сои, а есть и такие технологии, когда мясо полностью заменяют этой составляющей. Этот вид колбасы не рекомендуется долго хранить, так как в его составе высокое содержание воды. Вареные колбасы классифицируются на структурные и бесструктурные.

Структурные колбасы – изделия с кусочками шпика или мяса на срезе (Столичная, Телячья, Мортаделла).

Бесструктурные колбасы – изделия с однородным фаршем на срезе (Докторская, Молочная, Останкинская).

Технология производства

Способ приготовления сырья для последующего производства колбас различных видов имеет одинаковую технологию. На первом этапе производственного процесса мясо отделяют от костей и удаляют малопитательные его части, затем режут на куски и засаливают. Посол сырья осуществляют с помощью поваренной стерильной соли, куда добавлены аскорбиновая кислота, нитрат натрия и сахар. Нитрат натрия, обеспечивающий колбасе приятный розовый цвет, в процессе выдержки сырья в посоле разлагается, образуя окись азота. Она же, в свою очередь, соединяясь с железом миоглобина, входящим в состав белка, и придает колбасе привычную окраску.

Спустя некоторое время мясо подвергается обработке в куттере (от английского to cut резать) машине, предназначенной для приготовления фарша и смешивания его с другими компонентами. Куттер представляет собой чашу, укрепленную на станине, и режущий механизм, на валу которого укреплено 6, 9 или 12 серповидных или прямых ножей. Независимо от того, какому способу обработки будет впоследствии подвергнута та или иная разновидность колбасы, на заключительном этапе фарш набивают в оболочки.

Экскурс в историю

История колбасы насчитывает не одно тысячелетие. Небольшие вареные или копченые колбаски, имевшие благодаря подобной обработке большой срок хранения, а также начиненные рубленым мясом и шпиком свиные желудки, как правило, тоже копченые, считались излюбленной едой на древнегреческих пирах. В Древнем Риме тоже делали маленькие вареные и копченые колбаски, но там их скручивали колечком или придавали вид цепочки.

Первые упоминания о приготовлении домашних колбас на Руси встречаются в «Домострое», датированном XVI веком. Хотя способы соления и копчения мяса были известны славянам за несколько столетий до этого. Они для приготовления колбасы набивали промытые свиные кишки мелко нарезанной свининой, смешанной с гречневой кашей, мукой и яйцами. Но максимально широкое распространение колбасы на Руси произошло благодаря Петру I. Именно он в 1709 году выписал из Германии колбасных дел мастеров, обладающих секретами изготовления колбас из различных сортов мяса, начиненных заморскими пряностями, на Руси дотоле неизвестными.

Так получилось, что практически все из учеников, перенимавших немецкую колбасную науку, оказались жителями города Углича. Достаточно быстро освоив основы и тонкости производства, угличане превзошли своих наставников как по умению составлять самые разнообразные рецепты, так и по организации технологического процесса. Колбаса, изготовленная местными мастерами, была намного вкуснее и ароматнее, нежели заграничная.

В результате к концу XVIII века угличские колбасники, потеснив немцев, заняли на рынке сбыта передовые позиции. Родоначальником же практически всех отечественных колбас специалисты считают прасола Русинова изобретателя знаменитого «Углицкого» сорта.

В 1860 году в самом Угличе было открыто пять колбасных заведений, на которых работало несколько сот мастеров. Их продукция настолько пришлась по душе россиянам, что очень быстро полностью вытеснила иноземную колбасу сначала с Ярославщины, а затем и из Тамбова, Москвы и Петербурга. А вскоре началось и импортирование российской колбасы за границу. К 1866 году из всех 74 колбасных производств российской столицы 50 принадлежали угличским мастерам.

В дореволюционной России насчитывалось уже более 2 500 колбасных заведений, правда, из этого количества только 46 производств в Московской, Киевской, Воронежской, Ярославской и Херсонской губерниях изготавливали этот продукт фабричным способом. Остальные же просто находились при каждой крупной мясной лавке, где в производстве колбасы участвовало не более 30 рабочих.

Перед началом Первой мировой войны производство колбасных изделий на душу населения составляло 1 кг в год.

В 70-х годах в Советском Союзе на 760 мясоперерабатывающих заводах ежегодно производилось около 2,5 млн. тонн колбасы двухсот наименований. До 1990 года в СССР на человека приходилось более 40 кг колбасных изделий в год, за последние 10 лет это количество сократилось до 15 кг в год.

Паштеты и зельцы

К паштетам и зельцам относятся изделия, которые изготовлены из субпродуктов. Они не подлежат длительному хранению.

Зельцы приготавливаются по такой технологии:

Продукты (мясо свиных голов) варятся в воде на протяжении 5-6 часов. После этого из мяса удаляются кости, хрящи и оно измельчается через решетку, диаметр отверстий которой не превышает 2 мм. Затем бульон упаривают еще два часа. В завершение готовый фарш выбивается в специальную оболочку, подвергается варке и охлаждается. Зельц нельзя хранить более 7 суток.

Паштеты готовят по такой схеме:

Субпродукты вымачивают, промывают и варят. Затем вареное сырье измельчается на куттере, добавляются специи. После тщательного измельчения, фарш выбивается в оболочку, подвергается термической обработке при температуре 80 °С и охлаждается. Максимальный срок хранения паштетов 20 суток.

Оборудование для колбасного производства

Если вы хотите производить качественную продукцию, причем производить ее быстро и с минимальными затратами, то вам необходимо приобрести качественное оборудование у сертифицированного поставщика. Для своих расчетов нами взято оборудование компании “ДиПиПром”.

Перечень оборудования для производства 250 килограмм в смену полукопченой и/или варено-копченой колбасы и копченых деликатесов:

- Стол для обвалки и стол рабочий 44500 руб.;

- Холодильная(2 штуки) и морозильная камеры 351280 руб.;

- Электромясорубка МИМ-300М 39780 руб.;

- Пила ленточная HSK 63500 руб.;

- Специализированные ножи для работы с мусатом 12500 руб.;

- Шприц для наполнения оболочки фаршем 47946 руб.;

- Машина для смешивания фарша BWL-50 109140 руб.;

- Камера термодымовая, комб. с х/а 223700 руб.;

- Клипсатор механический односкрепочный КМУ-1 60840 руб.;

- Весы 22380 руб.;

- Тележка-чан 100 литров – 3 штуки 38400 руб.

Стоимость приведенного оборудования составляет 1 013 966 рублей. Прочее оборудование может составить еще около 10000 рублей. Таким образом, в стоимость производственного оборудования можно заложить 1 113 966 рублей. Если вы хотите сэкономить на приобретении профессионального оборудования, то можете покупать не новое, а бывшее в употреблении. Однако все равно это обойдется в не маленькую сумму. Лучше всего, все-таки вложиться один раз и приобрести новое оборудование отечественных, либо иностранных производителей. Зато потом вы сэкономите деньги на ремонте, а самое главное, сохраните свои нервы. Гарантия на новое оборудование 12 месяцев.

Также не нужно забывать про прочее оборудование: рабочее место собственника проекта (компьютер, стол, стул, принтер и пр.), раздевалка сотрудников и пр. На эти затраты нужно отложить еще 100000 рублей. Возможно, эти расходы в вашем бизнесе будут меньше.

Сырье

Мясо, поступающее на колбасный завод, бывает четырех разновидностей парное, охлажденное, подмороженное и замороженное. Наибольшей пищевой ценностью обладает, конечно же, парное мясо, хотя для сохранения его полезных качеств необходимо строжайшее соблюдение временного режима, в зависимости от времени года он колеблется от 3 до 12 часов.

Охлажденное мясо по своим пищевым свойствам близко к парному, а вот по органолептическим (выявляемым и оцениваемым с помощью органов чувств дегустаторов) даже превосходит его. Именно поэтому на многих производствах большую часть парного мяса охлаждают, в результате чего на поверхности образуется корочка, препятствующая размножению микробов, а срок хранения увеличивается до 20 суток. Для длительного же хранения или в случаях переизбытка сырья на заводских складах мясо замораживается при температуре 15°С и ниже. Но, надо сказать, что мясо, подвергшееся длительному замораживанию, существенно видоизменяет химический состав белков и жиров, а также уменьшает количество витаминов.

Виды колбасных изделий:

- по виду мяса: из свиньи, кролика, лошади, барана и специальных смесей;

- по рисунку фарша: колбасы с однородной структурой и кусочками ткани шпика и языка;

- по способу обработки: копченые, жареные, вареные, полукопченые и так далее

- по составу сырья: субпродукты и кровяные;

- по качеству сырья: первого сорта, второго сорта, третьего сорта, а также без сортовые;

- по назначению: продукция для широкого употребления, детского питания и диетического питания;

- по виду оболочки: с искусственной и естественной оболочкой, некоторые изделия производятся вообще без оболочки.

В заключение стоит отметить, что практически все виды колбасных изделий проходят следующие стадии: разделку полутуш, обвалку и жиловку, сортировку, первичное измельчение мяса, посол, повторное измельчение, шприцевание и термическую обработку.